CO2フリー燃料、水素エネルギーキャリアとしてのアンモニアの可能性(その5)

-SIP「エネルギーキャリア」の成果-

塩沢 文朗

国際環境経済研究所主席研究員、元内閣府戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」サブ・プログラムディレクター

NH3の社会実装の可能性とその意義

前回記した、SIP「エネルギーキャリア」でのNH3直接利用技術開発の成果から、NH3は、CO2フリー燃料、水素キャリアとして、エネルギーシステムの脱炭素化に大きな役割を果たせる可能性をもつことが明らかになりました。今回からは、NH3のCO2フリー燃料、水素キャリアとしての社会実装の可能性とその意義について見ていきましょう。

1.エネルギー脱炭素化技術が社会実装されるための要件

改めて指摘するまでもないことですが、「脱炭素化に資する新たなエネルギー技術」が、脱炭素社会の実現という、社会経済システムの変革を担う技術となるためには、次のような要件を満足する必要があります。それはその技術が、

- ①

- エネルギーシステムの脱炭素化に量的に意義あるインパクトをもたらすものであること、

- ②

- 10~20年程度のうちに社会実装することができるような成熟度をもつものであること、

- ③

- 社会実装される際のコストが、現実的に社会が負担し得るレベルのものであること、

- ④

- 適用される新たなエネルギーシステムにおいて、エネルギーの採取から使用、廃棄に至るバリューチェーン全体の脱炭素化に寄与するものであること、

ということではないかと私は考えています(もちろん、この他にも技術が社会実装に至るまでには、より実際的な問題、すなわち、技術の安全性、信頼性、安定性等に係る課題もクリアしなければなりません)。

敢えてこんなことを書いたのは、しばしばこの技術分野では、「夢の技術」がマスコミを賑わし、こうした評価が十分に為されないまま、「夢の技術」に貴重な研究資源が大量に投入されるような事態が散見されるからです。時として、もっと基本的なこと-「技術」の科学的合理性についてすら、顧みる必要があるのではないかと思われるケースがあることも指摘されています注1)。

「夢の技術」を夢だけで終わらせないために、少なくとも開発段階の節目節目で上記の観点からの評価を試みることが必要でしょう。技術の発展段階でこうした評価を行うことは必ずしも容易ではありませんが・・・。

2.エネルギーの脱炭素化にNH3の直接利用技術がもたらす効果

それでは、CO2フリー燃料、水素キャリアとしてNH3の利用を可能にしたNH3の直接利用技術は、社会の脱炭素化に、どれほどの効果をもたらすものなのでしょうか。

SIP「エネルギーキャリア」でのNH3直接利用技術研究開発の内容から分かるように、NH3のCO2フリー燃料、または、水素キャリアとしての利用は、主として発電分野、そして産業分野が対象分野として想定されています。それは、これらの分野のCO2フリー燃料の導入効果が大きいこと(これらの分野は、日本の化石燃料消費量のそれぞれ約40%、25%を占める)、加えてこれらの分野では、取扱いに一定の注意を要するNH3をこれまで長期間にわたり大きな問題なく使用してきた実績があり、NH3の取扱い経験が蓄積されていることが主な理由です。特に火力発電所では、脱硝装置用の脱硝剤として相当量のNH3が日常的に使われています。

このうち、CO2排出量が大きい石炭火力発電用ボイラへのCO2フリーNH3の導入効果について見てみましょう。この分野は、さまざまな種類やタイプのある工業炉等と異なり、同様の設備が多いので推計が比較的容易です。

一般的なスケールの60万kWの石炭火力発電所からは、年間約400万トン弱のCO2が排出されています。これにCO2フリーNH3を20%(熱量ベース)混焼すると、この規模の発電所で約80万トンのCO2排出が削減されることになります。(一財)日本エネルギー経済研究所(エネ研)の調査研究注2) によると、日本国内でNH3混焼の導入が想定できる石炭火力発電設備は17発電所の21基(出力16.8GW)ある注3) ので、仮にこれらの発電設備で20%のNH3混焼が行われると、年間約2,000万トンのCO2の排出(日本の発電分野からのCO2排出量の約4%)が削減されることになります。石炭火力でのNH3混焼率は必ずしも20%が技術的限界ではなく、さらに混焼率を高めることができる可能性があるので、その場合にはCO2排出削減量は一層、大きなものとなります。なお、以上は日本国内の状況だけを考えた場合の効果ですが、世界では依然として発電量全体の約40%(インド、中国では約70%)を石炭火力が担っているので、石炭/NH3混焼技術のCO2排出削減ポテンシャルはきわめて大きいといえるでしょう。

加えて前回述べたように、NH3は、ガスタービンの燃料として利用し、LNG発電からのCO2の排出を削減することができること、さらにはSOFCの燃料としてCO2フリーの分散型電源として利用することが可能です。これによるCO2の排出削減効果も、かなりの規模のものになると考えられます。

国内再エネの導入拡大においても、NH3直接利用技術は大きな役割を担うことができます。再エネの導入が進むと、火力発電、特にガス火力発電は、電力系統の調整力を確保するための調整電源としての役割が大きくなりますが、そうなるとガス火力発電の脱炭素化が重要な課題となります。IEAは、NH3の直接利用技術は、この面でも今後、大きな役割を果たしていく可能性があると指摘しています注4) 。

3.CO2フリーNH3のバリューチェーン

(1) CO2フリーNH3の原料

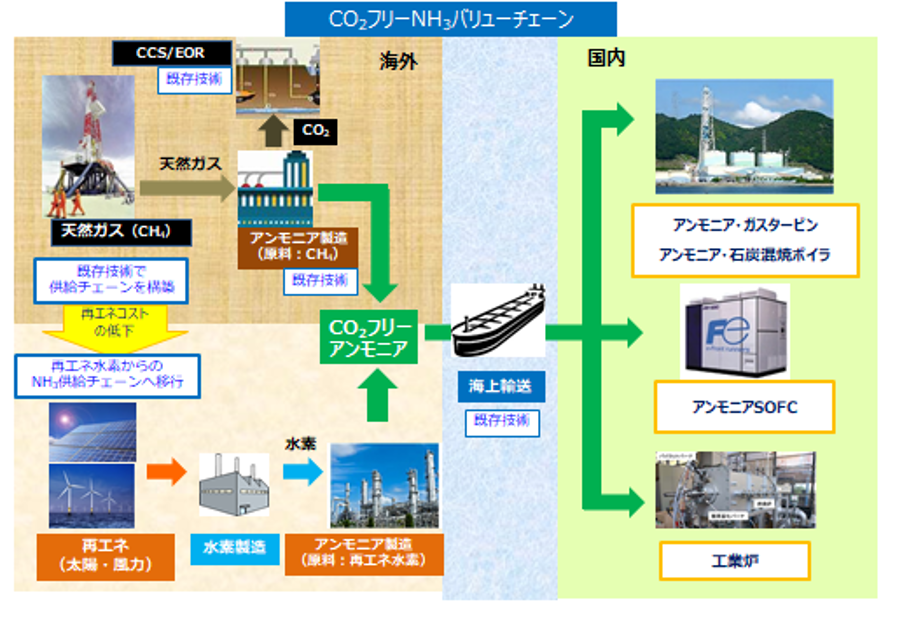

CO2フリーNH3のバリューチェーン全体は、以下の【図】にように描くことが出来ます。

CO2フリーNH3の製造は、安価な水素エネルギー源が豊富に入手可能な地域、すなわち、 (a) 安価な再エネが豊富に賦存する地域、あるいは、(b) 天然ガス(CH4)等の化石資源の水素源が豊富に賦存し、かつ、化石資源由来のCO2をCCS(Carbon Capture and Storage:二酸化炭素の貯留)やEOR(Enhanced Oil Recovery:(CO2を利用した)石油の増進回収)で地下に貯留することのできる地域で行われることになります。それは海外の地域(図の左側)ということになるでしょう。

現在は、一般的に言って水素を天然ガス(CH4)の改質によって得るのが、もっとも安価な方法なのですが、後述するように、この事情はNH3の製造の場合も同様です。CH4を原料とするNH3製造コストが安価であること、加えて(これも後述するように)同プラントで排出されるCO2のCCSコストが、安価であることから、CO2フリーNH3の製造は、まず、海外でも図の左側上段のような形で進むものと思われます。

今後、再エネ電力を用いた水素の製造コストが、再エネ電力価格の一層の低下によって安価になるとCO2フリーNH3の製造は、下段のように再エネ水素を原料とした製造に移行していくでしょう。ただ、海外では再エネ電力の価格低下が急速に進んでいること等から、地域によっては、始めから下段の供給形態が先行するケースがあるかもしれません。

(2) CO2フリーNH3の製造

NH3は、100年以上前にドイツのHaberとBoschによって発明された、空気中の窒素(N2)をN源として、水素(H2)と合成するHaber-Bosch(H-B)法で製造できます。(なお、このH-B法の発明は、空気中のN2を原料とすることによって窒素肥料の力をかりた食料増産を可能にし、人類を飢えから救い、人類の歴史を変えたと言われる偉大な発明です。)

現在、NH3の製造は、H-B法を基本プロセスとして利用しながらも、先に述べた事情により、水素の原料として主に天然ガス(CH4)を用いるプロセスで行われています注5) 。(もう一方の原料となるN2は、大気中に大量に存在するN2を分離して利用します。)

① CH4を原料とするNH3の製造

現在、標準的なNH3製造法となっている、CH4を原料の水素源とするNH3製造プロセスは、温度:450~550℃、圧力:200~300気圧という高温、高圧の条件で運転され、製造プロセスの中で(原料のCH4に由来する)CO2が排出されます注6) 。

このプロセスは、長年にわたってエンジニアリング的に磨き上げられ、完成度のきわめて高い工業プロセスとなっています。NH3の製造コストも大幅に低減し、プロセスの効率は理論値にほぼ近づいています。それもあって原料のCH4の価格が分かれば、NH3の製造コストもほぼ分かる状況となっています。NH3の製造プラントの競争力は、原料のCH4価格でほぼ決まるため、安価なCH4の入手が容易な地域でのNH3製造が世界で主流を占めるようになりました。

NH3は、主に窒素肥料や他の化学製品の重要な原料となる基礎化学品として、世界で大量に(年間約1.8億トン)生産されています。こうしたこともあって、世界のNH3製造プロセスで消費されるエネルギー量、そしてNH3製造プロセスから排出されるCO2は、それぞれ世界の約1%強を占めると言われています。

しかし、NH3製造プロセス一般が、エネルギー多消費で、CO2の大量排出プロセスと考えるのは間違いです。何故なら、これは原料の水素をCH4等の化石資源の改質により得ているために起きていることだからです。

このCH4を原料とするNH3製造プロセスは、ざっくり言ってCH4から水素を製造するパートと、その水素と空気中のN2からH-B法によりNH3を合成するパートから成ります。そして、エネルギー消費量の約8割は水素を製造するパートで消費され、CO2の排出も同パートで起きています。後述するように、原料水素を別の方法で得る場合(例えば、再エネによる水の電解で原料水素を製造する)では、製造プロセスからCO2が排出されることはありません。

このCH4を原料の水素源とするNH3製造プロセスからは、上述のようにプロセス中でCO2が排出されるため、このプロセスで製造したNH3を燃料または水素エネルギーキャリアとして利用するバリューチェーンは、ライフサイクル全体で見るとCO2フリーのバリューチェーンとは言えません。このNH3をCO2フリーとするためには、プロセス中で排出されるCO2を取り除く必要があります。その方法として、プロセスから排出されるCO2を回収・貯留(CCS)することが考えられます。この場合、好都合なことは、このプロセスの中で排出されるCO2は高濃度(約97%)なので、CCSに要するコストは、燃焼設備からの排ガス中のCO2をCCSで取り除く場合に比べて大幅に安価なことです注7) 。このCO2は油田の増収回収(EOR)を行っている地域では、回収用の薬剤として有償で売れるので、EORに利用できる場合にはNH3の製造コストはさらに下がることになります。(なお、このプロセス由来の高濃度CO2は、通常は尿素、メタノール等、他の化学原料として有効利用されています。)

②再エネ水素を原料とするCO2フリーNH3の製造

世界が脱炭素社会への移行を目指す中で、今後NH3の製造プロセスは、化石資源に由来しない水素を原料とするプロセスに変っていくと考えられます。背景には、再エネを利用した水素の製造注8) コストが一層低下するとみられること、化石資源とCCS/EORに依存することなく、CO2を排出しないプロセスへの転換することが望ましいという考え方があります。また、余剰再エネの有効利用(いわゆるPower to gas)の手段としてNH3を利用することも視野に入っているでしょう。

その場合でも、NH3の合成にはH-B法の利用が可能です。世界では、隣接する他の石油化学品製造プラントで安定的に生成する副生水素を原料とする大型のNH3製造プロセスが、既に建設、運転されています注9) 。しかしこの副生水素は、化石資源を原料とする石油化学製品製造プロセスからのものなので、この水素を原料として用いる限り、製造されたNH3はCO2フリーとは言えません。

再エネ由来の水素を出発原料としてNH3を工業的に製造する場合、CH4を原料とするプロセスと異なり,製造された水素は高温、高圧の状態にはないため、NH3合成反応及びNH3の冷却分離に必要とされるエネルギーの一部を外部から投入することが必要となる等、製造プロセスにおけるエネルギーバランス面での工夫が必要となります注10) 。また、再エネ特有のエネルギー量の変動によってもたらされる可能性がある、原料水素の投入量の変動にも対応できるプロセスとする必要もあります。

SIP「エネルギーキャリア」では、再エネ水素を原料とする、改良H-B法によるNH3合成プロセスの開発も行われました。比較的低温・低圧、かつ、原料水素供給量が変動する条件下でも活性を発揮する、希土類を担体とした高活性のRu(ルテニウム)触媒を産総研が開発注11) し、これを用いて日揮(株)が、エネルギーバランス的にも比較的優れた、再エネ水素を原料とする改良NH3合成プロセスを開発しました。そして、同プロセスの実証のための小規模のプラントが、産総研の福島再生可能エネルギー研究所(FREA)に建設されました。

ところで、この再エネ水素を原料とするNH3合成プロセスがFREAに建設されたことによって、既にFREAに設置されていた再エネ水素の製造装置と、この再エネ水素からのCO2フリーNH3製造装置、そしてNH3専焼ガスタービン注12) がFREAの敷地内でつながり、この結果、世界で初めてCO2フリーNH3によるCO2フリーエネルギーバリューチェーン(再エネ水素 ⇒ CO2フリーNH3 ⇒ CO2フリーNH3発電)が形成され、その実証につながりました注13) 。

なお、再エネ水素を原料とするCO2フリーNH3の製造については、より低温・低圧条件下でNH3の合成を可能とする新規触媒の開発や、電気化学的手法の利用によるNH3の合成等、(H-B法に代わる)次世代の革新的なCO2フリーNH3製造技術の開発も進んでいます。

(3) NH3の輸送・貯蔵

CO2フリーNH3のバリューチェーンを構築するためには、CH4価格とCCSコストが安価な地域、あるいは、再エネ水素の安価な地域で製造されたCO2フリーNH3を、日本等の需要地に大量に運んでくることが必要となりますが、このNH3の大量輸送・貯蔵に関しては、技術的な課題はありません。

先述したようにNH3は世界で年間1.8億トンが生産され、年間1,800万トンが国際間で流通しています。このため、NH3を輸送するタンカーも、既に数多く就航しています。さらに、NH3は液化石油ガス(LPG)とほぼ同様の条件で液化するので、タンカーを含め既存のLPGの輸送、貯蔵設備・施設を転用して使用することも技術的に可能です。CO2フリー燃料としてのNH3の重要なユーザーになると考えられる電力会社の火力発電所構内では、これまでも脱硝用のNH3が相当量使われているので、受入れ設備や取扱い経験も蓄積されています。

ただ、NH3が発電燃料として使われ始めると、その使用量はこれまでと比べて大幅に増えます。例えば、60万kWの火力発電所一基でNH3を20%混焼するためには、年間約25万トンのNH3が必要となります。現在、日本のNH3の年間需要量は約120万トン弱ですから、それだけで国内需要量を20%以上押し上げることになります。

このようにCO2フリーNH3を発電燃料として利用するためには、このような規模のNH3の輸送、貯蔵インフラが必要となりますが、仮に発電燃料としてCO2フリーNH3が300万トン輸入された場合注14) 、その輸送は国際間輸送用の外航タンカー8隻、国内配送用の内航タンカー3隻程度の運用で賄えることが、エネ研の調査研究注15) で示されています。

しかし、先に述べたとおり、同調査研究によるとNH3混焼利用が可能と考えられる既設の石炭火力発電設備は、国内だけでも21基存在するので、ガスタービン発電での混焼利用の可能性等も考慮すると、発電分野でのNH3の直接利用を進めていくためには、海外からのCO2フリーNH3を取り扱うための新たなインフラの整備を段階的に行っていくことが必要となります。

一方、CO2フリーNH3の供給源も、再エネ水素の価格の低減及び再エネ水素を原料とするCO2フリーNH3の普及の拡大によって、上述のとおり、CH4原料とCCS/EORの組み合わせから、再エネ水素を原料としたものに変わっていくことが考えられるので、バリューチェーンの構築は、こうした状況に合わせて段階的、計画的に進めていくことが必要です。

このように前回記したCO2フリーNH3の直接利用技術の進展により、CO2フリーNH3の製造、輸送、貯蔵、そして利用に至るバリューチェーンの構築は、段階的、計画的な取り組みが必要であるものの、特に解決すべき大きな問題はなく、現実的に対応可能なものといえるでしょう。

それでは、経済性についてはどうなのでしょうか。それは、次回に記すことにし

ます。

- 注1)

- こうした評価の重要性を示す例が、岡崎健 東京工業大学特命教授の考察(「カーボンリサイクルと有効利用に関する一考察」、『エネルギーと動力』第293号(2019年秋季号、2019年11月)で指摘されています。

- 注2)

- 「CCS・EOR技術を軸としたCO2フリーアンモニアの事業性評価」(一財)日本エネルギー経済研究所、2019年1月

- 注3)

- この調査研究でエネ研は、NH3の混焼の導入が想定できる発電所の条件として:

① 発電所全体の能力が100万kW以上でかつ発電機1基が50万kW以上であること(現状の最新技術が用いられており、熱効率が高い)

② 使用年数が40年を超えていないこと(出来れば30年を超えない)

③ 受入設備の建設、特に大型船の接岸が可能であること

を設定して、対象発電所を想定しています。

- 注4)

- “The Future of Hydrogen,” IEA, June 2019.

- 注5)

- 中国では国内に豊富に存在する石炭を利用し、石炭から原料の水素を得ています。

- 注6)

- この合成反応の総括反応式を以下に記しておきましょう。

7/16CH4 + 5/8H2O + 1/8O2 + 1/2N2 → NH3 + 7/16CO2 + 7kJ ・・・①

話が少し横道に逸れますが、上記の①のNH3の合成反応は、反応の吸熱量が7kJ/molということから分かるように、きわめて熱バランスに優れた反応です。また、この吸熱量は、生成するNH3の燃焼熱量(383kJ/mol)の1.8%に過ぎません。つまり、CH4のもつエネルギー量のほとんどがNH3に移っているという興味深い反応です。

- 注7)

- CCSに要するコストについては、経済産業省により7,300~11,300円/トン-CO2(後者は、駐留地まで船による輸送が必要な場合)と試算されていますが、このうち4,200円/トン-CO2が排ガスからのCO2の分離回収・昇圧に要するコストです。(「CCS研究開発・実証関連事業/CO2貯留適地の調査事業について」2019年6月、経済産業省資料)。NH3の製造プロセスから排出されるCO2については、この分離回収に要するコストがほぼ不要となります。

また、同様の結果は、IPCCによる調査分析でも、発電所排ガスから排出されるCO2のCCSコストが 15~75US$/トン-CO2であるのに対し、NH3の製造プロセスから排出されるCO2のCCSコストは5~55US$/トン-CO2と報告されている。(IPCC Special Report “Carbon Dioxide Capture and Storage” September 2005.)

- 注8)

- 水の再エネ電力による電気分解による水素製造が一般的ですが、中長期的には、太陽熱等の高温熱源を利用した水の熱分解による水素製造も考えられます。

- 注9)

- BASFがYARAとの共同出資で米国テキサス州フリーモントに建設し、2018年4月に操業開始した年産75万トンの水素を原料とするNH3プラント。なお、BASF(独)は世界最大の化学メーカー、YARA(ノルウェー)世界最大のNH3メーカーです。

- 注10)

- 前記した注6も参照。注9の例は、隣接する石油化学製品製造プラントなどからの熱供給を受けているものと思われます。

- 注12)

- 連載 その④(前回)の「NH3直接利用技術開発の成果」を参照。

- 注14)

- この300万トンという量は、政府の「統合イノベーション戦略」(2019年6月閣議決定)で、2030年のCO2フリーNH3の導入目標量として掲げられたものです。

- 注15)

- 「CCS・EOR技術を軸としたCO2フリーアンモニアの事業性評価」、(一財)日本エネルギー経済研究所、(2019年1月)なお、この報告書では、NH3輸入量が約500万トンとなる場合の分析も行っていて、その場合、外航船タンカー12隻、内航タンカー7隻の運用で実行可能と分析しています。