太陽電池の限界をブレークスルーする新技術!

FUTURE-PV Innovation

松本 真由美

国際環境経済研究所理事、東京大学客員准教授

(「月刊ビジネスアイ エネコ」2016年2月号からの転載)

再生可能エネルギーの中でも導入拡大が目覚ましい太陽光発電。しかし、市場の9割を占めるシリコン太陽電池のエネルギー変換効率はこの10年以上伸び悩んでおり、抜本的に取り組む必要に迫られています。変換効率30%を目指す文部科学省「革新的エネルギー研究開発拠点形成事業」“FUTURE-PV Innovation”の研究開発の現場を訪ねました。

福島に構える革新的エネルギー研究開発拠点

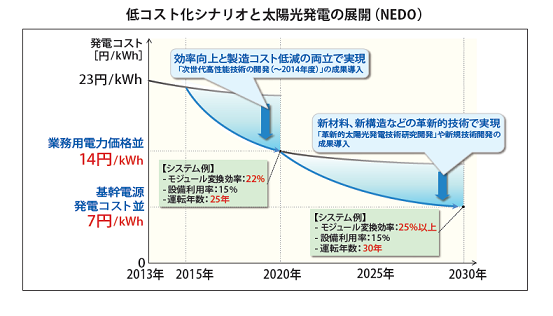

2014年の世界の太陽電池市場は40GW(4000万kW)となり、同年末までの累積導入量は世界で177GW(1億7700万kW)と拡大しています。一方、かつては世界の太陽電池生産量の約50%を占めていた日本のシェアは15%まで低下しています。その背景には、中国メーカーの安価な太陽電池による攻勢があります。世界の市場で日本が戦っていくには、すぐには真似できない高効率で信頼性の高い革新的太陽電池の開発がカギとされています。

現在、実用サイズ(100cm2以上)の最高レベルの結晶シリコン太陽電池には変換効率が25%超のものもありますが、結晶シリコン太陽電池の理論的限界の29%に近づいています。実用レベルの結晶シリコン太陽電池の量産セルの変換効率は20%程度にとどまります。太陽電池のさらなる高性能化には、その限界をブレークスルーする新技術の導入が必要になります。

文科省「革新的エネルギー研究開発拠点形成事業」は、福島復興事業の一環として2012年7月にスタートしました。この事業の特徴は、研究開発拠点が産業技術総合研究所・福島再生可能エネルギー研究所(FREA)内に設置されていることです。FUTUREの研究開発拠点には、太陽電池分野のトップレベルの研究者が参画し、超高効率太陽電池に関する基礎から実用化までの研究開発を一体的に推進しています。小長井誠・東京都市大学教授の研究統括のもと、パナソニック、カネカ、三菱電機などの企業が参画し、シリコン太陽電池のエネルギー変換効率を飛躍的に向上させる革新的太陽電池「ナノワイヤー太陽電池」の創出を目指しています(研究期間は2012~17年3月)。

ナノワイヤー太陽電池

小長井先生に実験室など施設内を案内していただきました。最先端の実験機器やシミュレータが導入され、中国、タイ、ベトナム、ウクライナなどの海外のポスドク(博士研究員)も混じって実験に取り組んでいます。2016年度末までに変換効率30%を実証することが目標です。

―― そもそも「ナノワイヤー太陽電池」とは何でしょうか?

「一般に太陽電池は基板面に平行な平面状のpn接合面(半導体中でp型の領域とn型の領域が接している部分)を備えていますが、ナノワイヤー太陽電池は、ナノサイズの径の微細な突起状の半導体を備えています。人の髪の毛の1/100,000の太さで、長さは数ミクロン。ナノインプリントなどの最先端のナノテクノロジーを用いて加工されています。Siナノワイヤーは入射光を閉じ込めて反射を抑える機能を兼ねており、シリコンのバンドギャップ(結晶のバンド構造における禁制帯のエネルギー幅。幅が半導体の特性を左右する)を調整し、高効率の多接合型シリコン太陽電池へ応用することを目標にしています」

シリコンウエハー(半導体素子製造の材料となる薄くスライスした円盤状の板)の作製コストの低下を図る必要があります。高品質なシリコン結晶作製法としてチョクラルスキー(CZ )法が主流ですが、この方法では22㎝のシリコン結晶の断面から、レギュラーサイズ(15.6㎝×15.6㎝)のスライス1枚が製造されます。15年11月、新しい手法を開発し、最大直径45cm径以上のシリコンインゴット(加工を行う前の、一定の単純な形に形成された原料塊)単結晶を作製することに世界で初めて成功しました。製造の低コスト化が期待されます。

「シリコン結晶の断面から1枚しか取れなかったのが、4枚取る技術を確立することができれば、ナノワイヤー太陽電池のウエハーの作製コストは3割程度削減できます」