産業分野、熱エネルギーの脱炭素化

-電化と水素エネルギーの重要性と可能性-

塩沢 文朗

国際環境経済研究所主席研究員、元内閣府戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」サブ・プログラムディレクター

「一般社団法人日本太陽エネルギー学会」 学会誌(Vol.46,No.3)からの転載

1.日本のエネルギー需給の状況

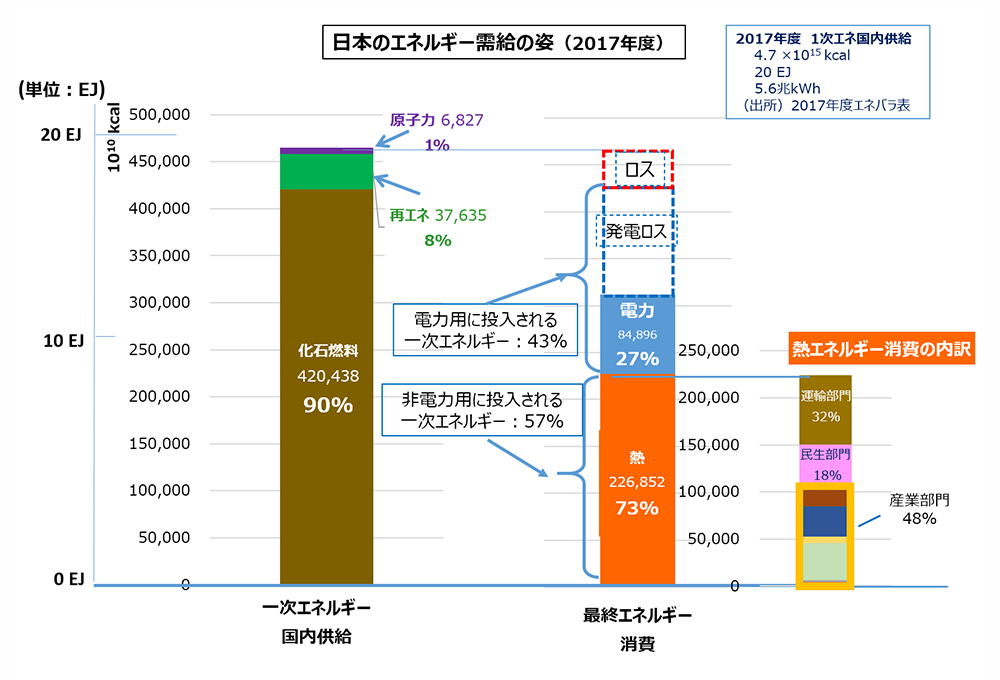

日本のエネルギー需給の姿(2017年度)は、【図1】のようになっている。私たちは、2050年までにGHGの排出を80%減らし、いわゆる「脱炭素社会」への移行を目指しているが、この目標を達成するためには、このエネルギー需給の構造をどう変えていかなければならないのだろうか?

1次エネルギーは、化石エネルギー、原子力、水力を含む再生可能エネルギー(再エネ)から成るが、現在、日本は1次エネルギーの約90%をCO2の排出を伴う化石エネルギーに依存している。化石エネルギーは、電気やガス、そして石油製品に転換され、あるいは、そのまま産業(工業、農業等)、運輸(自動車燃料等)、民生(家庭や事務所の冷暖房、調理等)で消費され、その転換や消費の段階でCO2を排出する。CO2を排出しないエネルギーは、原子力と水力を含む再生可能エネルギー(再エネ)であるが、原子力のウェイトは、原子力発電所(原発)の再稼働が進んでいないこともあって1%に留まり、再エネは8%となっている。

供給された一次エネルギーは、一部のロス分を除いて、その43%が発電用のエネルギー源となるが、産業、運輸、民生の各需要部門で最終的に電力として消費されるのは、発電効率の関係で、さらにその約4割程度である。そして、残りの57%は非電力エネルギー(そのほとんどは熱エネルギー1))として消費されている。

そして、これらのエネルギーは、産業、運輸、民生の各部門で電力または熱として消費されるが、日本ではエネルギーの73%弱2)が熱エネルギーとして、27%が電力エネルギーとして最終的に消費されている。熱エネルギー消費の部門別内訳は、産業部門48%、運輸部門32%、民生部門18%となっている。

2050年までにGHG排出量の80%削減という目標の達成を含む日本のエネルギーシステムの脱炭素化を可能としていくためには、エネルギー供給に占める化石エネルギーへの依存を同目標の達成に必要な程度、大幅に減らしていかなければならないが、それを可能とするためには、上述のような現在のエネルギーの需要構造を大幅に変革する必要がある。当たり前の話だが、エネルギーの使われ方によって必要となるエネルギーの種類は異なるので、エネルギーの供給だけ変えれば良いということにはならないからだ。

2.電力エネルギーの脱炭素化の方策

電力エネルギーの形でエネルギーを消費している分野の脱炭素化は、簡単にいえば電源の脱炭素化によって可能となる。それを実現するための方策は「電源の脱炭素化」という一語では片づけられるほど簡単ではないが、結論だけ言えば、私は、その方策は安全が確認された原発で発電された電力及び国内に賦存する経済性ある再エネ電力の最大限の導入に加えて、海外から安価な再エネまたはCO2フリーエネルギーを水素エネルギーの形で発電燃料として導入することであると考えている。

ここで簡単に水素エネルギー導入が必要となる理由を述べれば、CO2を排出しないエネルギー源のうち原子力は、今後、原発の新設と建て替えができない限り、2050年にはほとんどの原発の設備寿命が来るためにその発電能力が大幅に減少する。国内に賦存する再エネは量的にも質的にも限界があり、一定の経済性を確保しつつ、必要なエネルギー量を賄うことができる状況にはない。化石エネルギーとCCS(二酸化炭素貯留)の組み合わせという選択もあり得るが、日本国内で経済性が成り立つ形でCCSを建設、運営できる見通しは立っていない。また、日本は欧州諸国のように隣国と送電線やパイプラインでエネルギーをやりとりすることも困難である。

こうした現実を踏まえるならば、日本は、海外の再エネに恵まれている地域から、安価な再エネを水素に変え、それを大量輸送が可能な水素エネルギーキャリアの形にして導入することが、大量の再エネの供給を確保するための限られた選択肢となる。(この問題についてのより詳細な考察については、紙幅の関係から別の記事を参照していただきたい3)。)

3.熱エネルギーの脱炭素化の方策

3.1 熱エネルギーの消費実態

他方、熱エネルギーの形でエネルギーを消費している分野の脱炭素化の方策についても詳細な検討が必要である。何故なら、現在、利用されている熱エネルギーの多くが化石エネルギーの燃焼によるものだからだ。上述のように熱エネルギーは、産業部門で48%、運輸部門で32%、民生部門が18%で消費されている。

このうち、運輸部門と民生部門で消費されている熱エネルギーについては、脱炭素化の方向は見えつつある。例えば自動車の燃料は、EV(電気自動車)やFCV(燃料電池自動車)への転換による自動車の電動化、そして家庭や事務所のエネルギー需要の多くを占める冷暖房、調理用のエネルギーは、石油やガスストーブ/コンロから、エアコンや電子レンジ、IHヒーター等の導入といった形で電力エネルギーへの置き換えが進んでおり、電力エネルギーの脱炭素化を進めることによってこれらの分野のエネルギー需要の脱炭素化が可能となる。

3.2 産業部門における熱エネルギー消費の脱炭素化の方策

他方、熱エネルギー消費の48%を占める産業部門の中で、同部門のエネルギー消費の約95%を占める製造業分野では、製造プロセスに高温の熱が必要とされるものがあること、工業炉、ボイラー等の燃焼機器、蒸気発生器等の熱供給機器が大型であること、そして安価な熱エネルギーが必要とされること等から、現在、その多くの熱源は化石エネルギーをエネルギー源として用いている。こうした事情から分かるように、これらの熱源の脱炭素化は容易ではない。

この産業・熱エネルギー分野の脱炭素化の方策の検討の重要性についての認識は国際的にも高まっていて、最近、いくつかの研究機関がこの問題に関する研究調査レポートをまとめている。

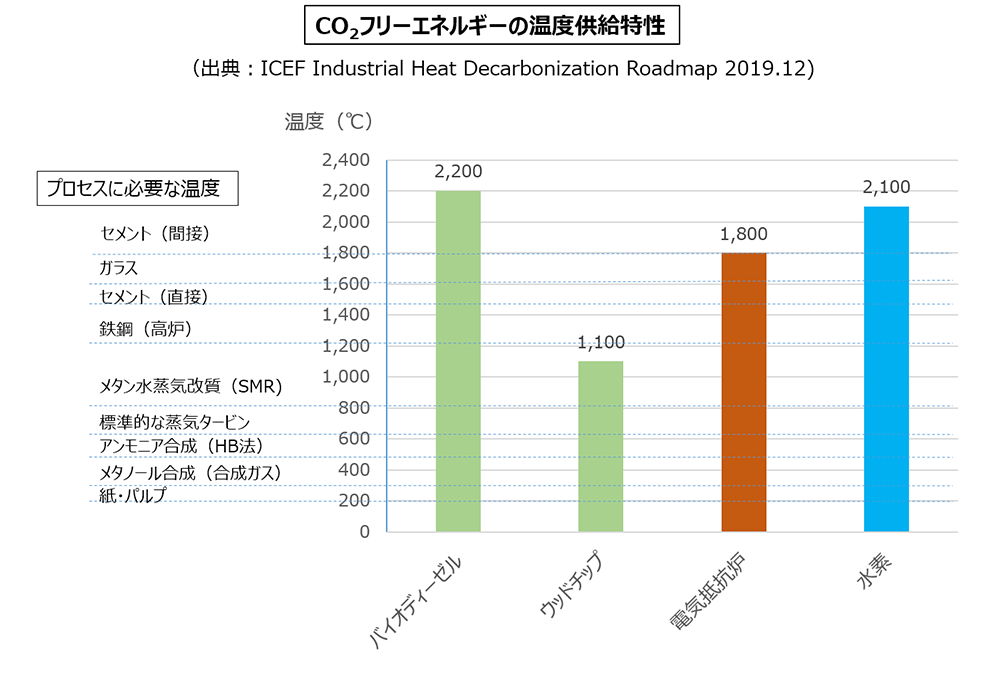

例えばICEF (Innovation for Cool Earth Forum)は、2019年12月に発行した調査報告4)で、産業分野で使用されている熱エネルギーの使用実態の分析を行い、産業毎に必要とされる熱エネルギーの特徴、低炭素熱源となるエネルギーの種類と特徴等について記述している。その調査結果の一部を【図2】と【表1】に示す。

【図2】では、産業分野で用いられている熱エネルギーについては、その用途に求められる条件を考慮して脱炭素化の方策を考える必要があることが示されている。そうした問題を考慮したうえで、同報告で産業と熱エネルギー分野の脱炭素化の有力なオプションとして挙げられているのは、電力と水素エネルギーを熱エネルギー源として活用することである【表1】。

オーストラリアでも、最近、産業分野の熱源の脱炭素化の方策についての研究成果が公表された5)。化石エネルギー消費の多い産業プロセス毎のエネルギー需要の特徴を踏まえた上で、それらのプロセスへの再エネ(バイオ、地熱、水素、太陽熱エネルギー)、ヒートポンプを含む熱供給への電力利用等の可能性とその効果の大きさについて分析したものである。なお、この研究では、こうした分析に加えて、オーストラリア国内での各産業の立地状況と再エネ資源等の地域分布を併せ考慮し、同国の工業全体の脱炭素化の方策が検討されている点が興味深い。この分析結果は、産業構造もエネルギーの需要構造も異なる日本においてそのまま適用できるものではないが、日本と共通性のある産業分野において脱炭素効果の大きな対策として上げられているのは、ヒートポンプを含む電力の活用、水素エネルギーの活用で6)、先のICEFの報告内容と軌を一にしている。

4.日本の産業部門における熱エネルギー消費とその脱炭素化

ここからは、日本の産業部門で大量に消費されている熱エネルギーの脱炭素化の方策について見ていこう。

【図3】に日本の各セクターのCO2排出量を示すが、産業部門でCO2排出量が多いのは、鉄鋼業(1.67億トン)、窯業土石(0.66億トン)、化学(0.65億トン)で、これらの3つの産業で産業部門からのCO2排出量の60%以上を占めている。そこで、まず、これらのCO2排出量の多い産業の脱炭素化の方策について見てみよう。

4.1 鉄鋼業

鉄鋼業の高炉プロセス全体からのCO2の排出量は約1.2億tあり、それは鉄鋼業から排出されるCO2の約70%を占める。高炉プロセスの中では、高炉から約9,000万トン、鉄鉱石の焼結工程から約2,000万トン、石炭からのコークス製造工程から約500万トンのCO2が排出されている。高炉プロセス以外のプロセスからのCO2排出量は、転炉プロセスから約500万トン、圧延・鋼管プロセスから約2,000万トン量となっている。

鉄鋼業におけるCO2排出の削減方策としては、水素エネルギー利用とプロセスの電化がその技術的な方法として提案されている。中でも最大のCO2排出源となっている高炉からのCO2排出削減については、高炉での高温加熱への水素エネルギー燃料の導入、石炭コークスに代わる鉄鉱石の還元の手段として水素による還元が検討されている等、その主な脱炭素化の手段としては水素エネルギーの活用が考えられている。

水素エネルギーの利用については、高炉の熱源としてコークス炉のオフガスの水素利用(それに加えて、その際に生成するCO2をCCSで除去)を2030年頃に、石炭を利用しないCO2フリー水素による水素還元製鉄への転換を2050年頃に行うというロードマップが(社)日本鉄鋼連盟により描かれている。また電力については、今後、CO2フリー電力が経済的に入手可能となれば、他のプロセスの熱エネルギー源として導入していくことが考えられている。

(社)日本鉄鋼連盟は、こうした製法転換に係る経済的分析も行っていて、水素エネルギーの活用に必要となる水素の目標価格は7.7¢/Nm3-H2と試算している。また、日本の鉄鋼生産量の世界シェアが今後とも変わらないと仮定すると、必要水素量は700万t/年にのぼることがこの分析から推計される。電力エネルギーについては、粗鋼生産1トンあたり3,400kWhの電力が必要となり、そうした電力を利用したプロセスが従来のプロセスと競争可能となる電力コストは4円/kWhと試算している。

政府の「水素基本戦略」7)によると、水素の目標価格は2050年で20円/Nm3-H2、目標導入量は発電分野への水素の導入を中心に約1,000万トン-H2とされていることを考慮すると、水素エネルギー導入の条件として鉄鋼業界が掲げるこの水素の目標量、価格の達成は容易ではない。また、電力エネルギーについても同様の事情にある。

4.2 セメント製造業

セメント製造業の脱炭素化は、結論から先に述べると非常に困難な課題である。それはセメント原料の石灰石から中間製品のクリンカ(生石灰)を生成するプロセスで、石灰石に含まれる炭酸カルシウムからCO2が大量に排出されるからだ。セメント製造業は、そのプロセス全体で約4,000万トンのCO2を排出しているが、そうしたCO2の排出がその55%の2,600万トンを占める。残りの35%(1,400万トン)のCO2が、石炭を燃料として石灰石をキルンで焼成し中間製品のクリンカを製造する石炭由来、10%(400万トン)のCO2が原料石灰石を粉砕するプロセスと、クリンカに石膏を加えて電力で粉砕し製品のセメントにする電力由来のものである。

後段の45%のエネルギーは、CO2フリー電力やCO2フリー燃料の導入によって脱炭素化が方法論としては可能である8)が、セメント原料の石灰石に由来するCO2の除去は、方法論としてはCCSによるしかない。ただ、国内でこれらの技術を適用することには技術的、コスト的なハードルが大きい。

4.3 化学産業

日本の場合、石油化学の代表的なプロセスであるナフサ分解、蒸留からのCO2排出量が化学産業全体からの排出量の60%を占めている9)。ナフサ分解炉では800~900°Cの高温熱源が必要だが、このナフサ分解炉の燃料として水素利用や、分解炉の電化が検討されている。実際、世界最大の化学企業、BASF10)はナフサ分解プロセスの脱炭素化を目的として、再エネ電力を利用した電気炉による熱分解法の開発を試みている11)。

一般に化学プロセスでは、化学物質の合成、分離、分解等に熱エネルギーを利用する。これに必要となるエネルギー量の削減を目指して、新たな触媒や合成法、膜分離等の新たな分離技術の開発はこれまでも行われてきたが、化学技術分野には、こういった技術に係る研究開発によって、プロセスの革新を実現する可能性が今後とも存在する。これに関しては、欧州化学工業連盟(CEFIC)がドイツのシンクタンクのDECHEMAに委託して、2050年までに欧州の化学産業からのCO2排出を85%削減するために必要となるプロセス革新の可能性について調査検討したレポート12)が参考になる。こういった脱炭素化に資する革新的な合成、分離、分解技術とプロセスの開発を加速していく必要がある。

こうした新技術の開発とともに重要なのは、未利用熱の有効利用である。一部のプロセスを除き、化学産業のプロセスの多くで必要とされるのは200°C以下の熱エネルギーだが、後述するように、現在そうした熱エネルギーの多くが、未利用熱として排出されている。このため、化学産業においてヒートポンプ技術の一層の活用を図っていくことが技術的には重要と考えられる。

加えて化学産業では、CO2の有効利用や廃棄されたプラスチックの再利用によってエチレンやプロピレンなどの基礎化学品を製造し、再び化学製品原料として利用することを目指した革新技術(ケミカルリサイクル技術)の開発も始まっている。この技術開発でも、触媒とプロセス開発が鍵となるが、このケミカルリサイクルを実現するためには、原理的に大量の水素が必要となる。例えば、回収したCO2をメタノールに変換し、それからエチレンを600万トン(わが国の年間エチレン生産量に相当する量)製造しようとすると、原料のCO2が年間5,100万トン、そのCO2をメタノールに変換するために水素が年間700万トンそれぞれ必要になる。そして、この水素を水の電気分解によって製造するためには、3,500億kWh/年の電力が必要であり、これは年間電力消費量の約3分の1に当たる量である。

4.4 その他の産業プロセス

ここからは、その他の産業分野で使われている熱エネルギーについて、その脱炭素化の可能性を見てみよう。

日本の1次エネルギー供給量は年間約20 EJ(エクサジュール:1018ジュール)(=約5.6兆kWh)であるが、その約6割が有効利用されずに未利用熱エネルギーとして環境に放出されていると見られている13)。

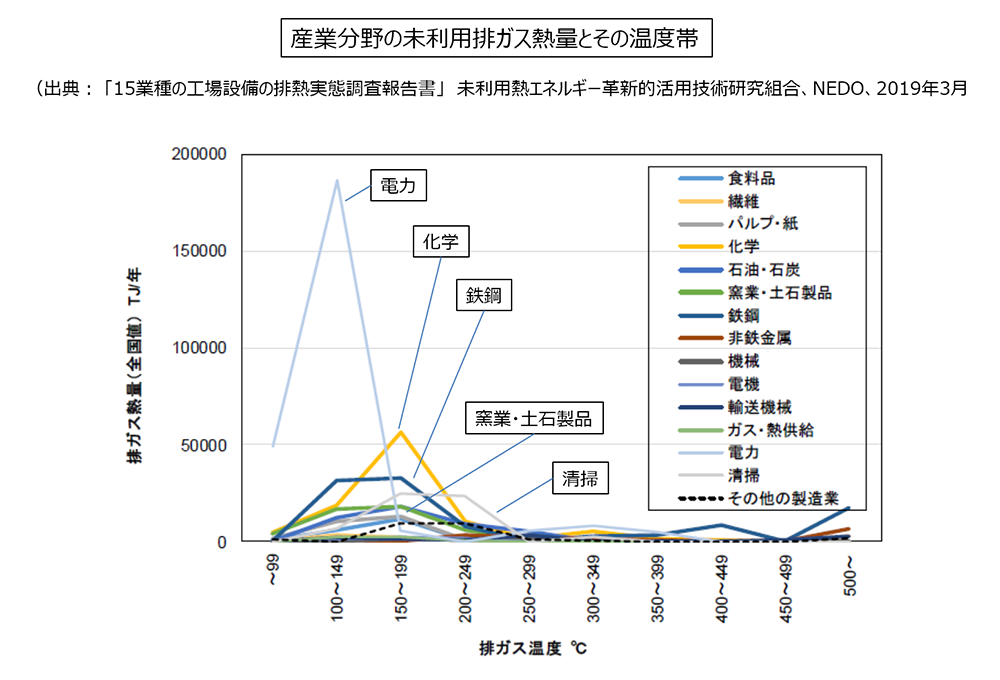

このうち、電力業を含む15業種の製造業の未利用熱エネルギーとエネルギーの利用状況の実態調査が、2019年に未利用熱エネルギー革新的活用技術研究組合)(TherMAT)によって実施され、その結果が公表されている14)。

その結果によると、電力業を含む15業種の製造業で年間排出されている未利用の排ガス熱エネルギーの合計は743 PJ(ペタジュール:1015ジュール)になると推計されている。これは、2017年度の日本のエネルギー最終消費量(13.5 EJ)の約 6%に当たる量である。

その内訳は、電力業が35%、鉄鋼業と化学産業がそれぞれ14%、窯業・土石産業が6%を占めており、この4業種で未利用排ガス熱エネルギー全体の約7割を占めている。

温度帯別にみると鉄鋼業等の一部の産業に500°C以上の排熱があるが、排熱のほとんどは200°C未満の温度帯のもので、それが未利用熱エネルギー合計の76%を占めていることが明らかとなっている【図4】。特に、この中では電力業から100~149°Cの温度帯を中心に排熱量全体の25%にのぼる多量の未利用熱エネルギーが、また、清掃工場から200°C前後の温度帯のかなりの量(全体の6%)の未利用熱エネルギーが排ガスとして排出されていることが注目される。

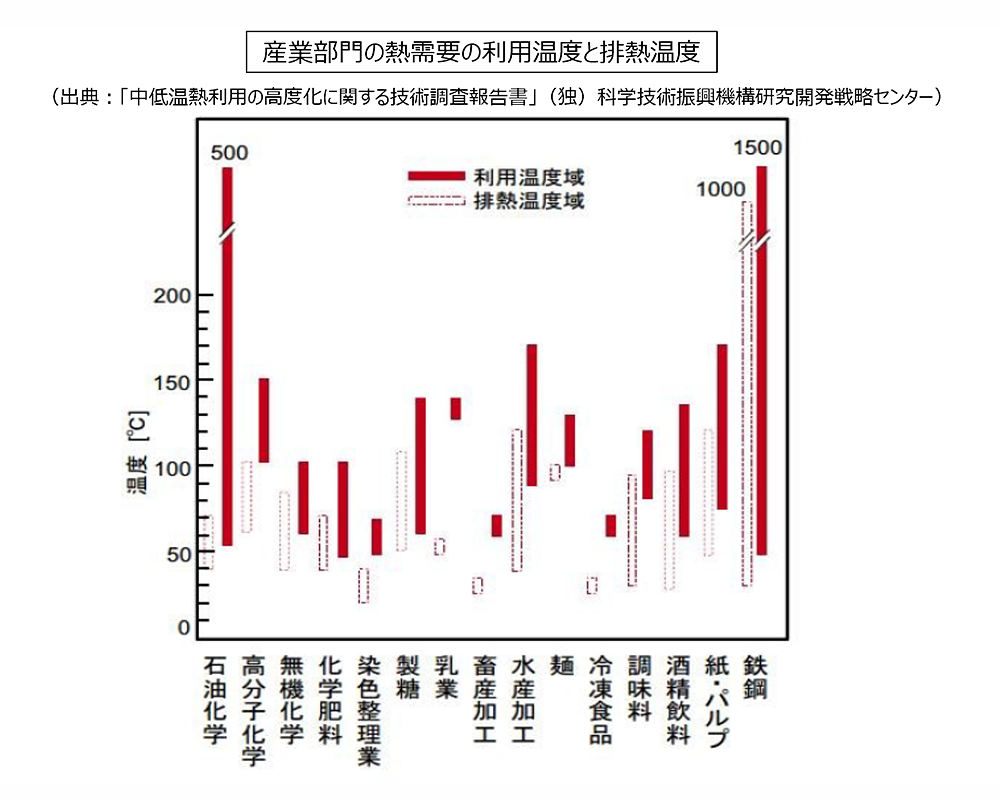

【図5】は、これとは別の少し古い調査だが、産業別にその産業で必要とされる熱の温度域と同産業から排出されている熱の温度域を見たものである。この図からは、鉄鋼と石油化学産業以外のほとんどの産業で必要とされる熱エネルギーの温度帯は180°C以下であることが分かる15)。

5.産業部門における未利用熱エネルギーの活用

こうした実態から、未利用熱エネルギーの有効利用に向けたいくつかの示唆が得られるだろう。

まずは、鉄鋼業等に存在する高温の未利用熱エネルギーの有効利用を図ることである。

次に、先に見たように、180°C以下の排熱に対する潜在的なニーズが大量にある一方で、200°C以下の熱が多量に排ガス熱エネルギーとして利用されないまま棄てられていることから、その有効利用を図ることである。

そのための技術手段としては、ヒートポンプ技術の活用が重要と考えられる。その効果の大きさについては、少し古い試算だが、ヒートポンプの導入によって、日本のCO2排出量を約1割程度、削減する効果が期待できるとの試算がある16)。

ヒートポンプ技術の適用可能分野には、冷媒(熱媒体)、蓄熱材等の材料面での制約や、熱交換器や圧縮機の効率、機器のサイズなどに由来する制約があるが、技術的には既に165°Cまでの排熱を利用するヒートポンプは商品化されており、さらに、現在NEDOにおいて200°Cまでの排熱に対応が可能なヒートポンプの開発が行われている。

しかし、技術的には可能であったとしても未利用熱エネルギーの効率的な利用が進まない理由や事情がある。

その一つは、未利用熱エネルギーの利用によるCO2排出削減の経済的な価値が現状では見出せないために、ヒートポンプ導入に要するコスト負担が導入の障害となっているといった経済性の問題である。

この経済性の問題に加えて、

(a) 未利用熱エネルギーの温度や形態が、多様で広く分散していること、

(b) 需要側と供給側の熱の「質」と「量」とが、時間的/空間的に一致していないこと

といった、現在のエネルギーシステムの構造に起因する問題の存在も指摘されている。脱炭素社会の構築のためには、こうした構造的な問題も解決していかなければならない。

ここで個別の問題にはなるが、(b)の空間的な問題に関する一つの事例を記してみたい。先に記したように、電力業からは200°C未満の温度帯の大量の未利用熱エネルギーが排出されている。また、(量は電力業に比べると小さいものの)清掃工場からも相当量の未利用熱エネルギーが排出されている【図4】。こうした実態を見ると、これらの施設はこれまで「迷惑施設」として一般の産業や人口の集積地から隔離された地域に立地してきたが、脱炭素社会の構築の観点からは、こうした産業の立地の考え方についても見直す必要があることに気づかされる。

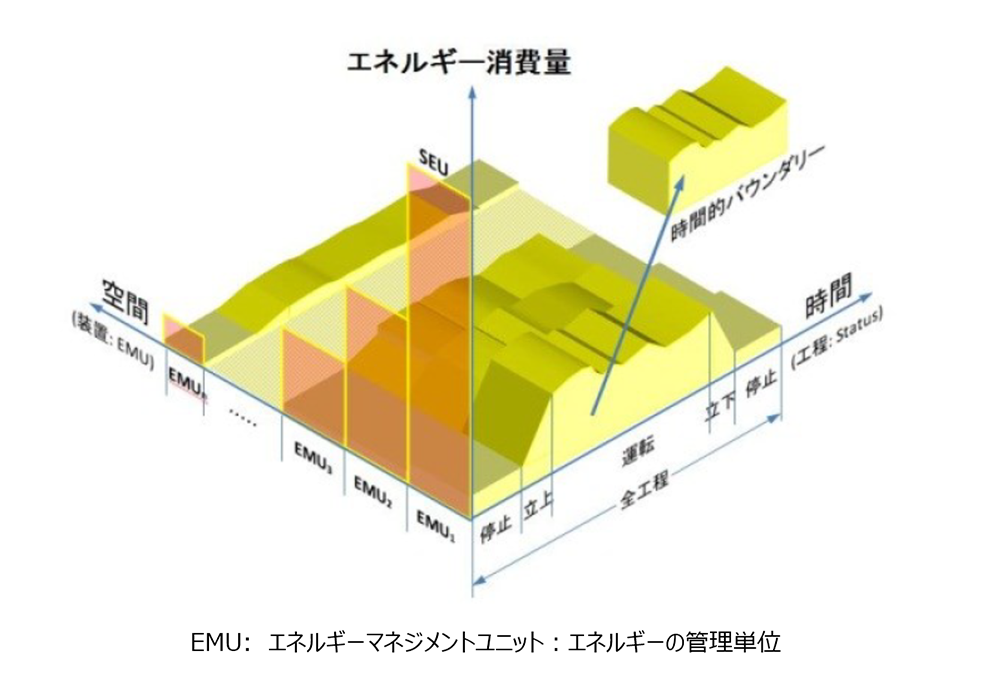

6.IoT技術によるエネルギーマネジメントシステムの構築

前述の(a)や(b)に記した問題を克服していくためには、熱プロセスの電化を通じたIoT技術の導入によって、時間、空間を超えたエネルギー管理を進めていくこと-エネルギーマネジメントシステムの構築等-が重要となる。そしてそのためには、マネジメントに必要となる生産プロセス間、地域内の異なるエネルギー関連セクター間のデータ連携を図ることが必要となる。そうしたデータ連携を実現することによって、物理的空間や時間を超えたエネルギーの効率的な利用に価値が生まれ、エネルギーマネジメントに市場メカニズムの効果を導入することも可能となるだろう。

ここで「空間」には、これまで各工場では必ず行われてきた製造プロセス単位のエネルギー管理に加えて、工場内の製造部門と動力部門そして環境処理部門等の部門を超えたエネルギーマネジメントを考えることが重要となる。さらに今後はこれに留まることなく、企業を超えたエネルギーマネジメント、地域社会と企業の連携によるエネルギーマネジメント等といった工場、企業の枠を超えた連携も含めて考えていく必要があるだろう。地域では、「空間」に産業の立地のあり方まで含めて、地域のエネルギーマネジメントを考えていく必要があるだろう。

また、「時間」には、エネルギー供給、貯蔵の時間的調整に加えて、工場内プロセス間のエネルギー需要の時間的調整、工場やエネルギー需要の大きい施設間での操業時間や運転パターンの調整等といった視点を含める必要があるだろう。

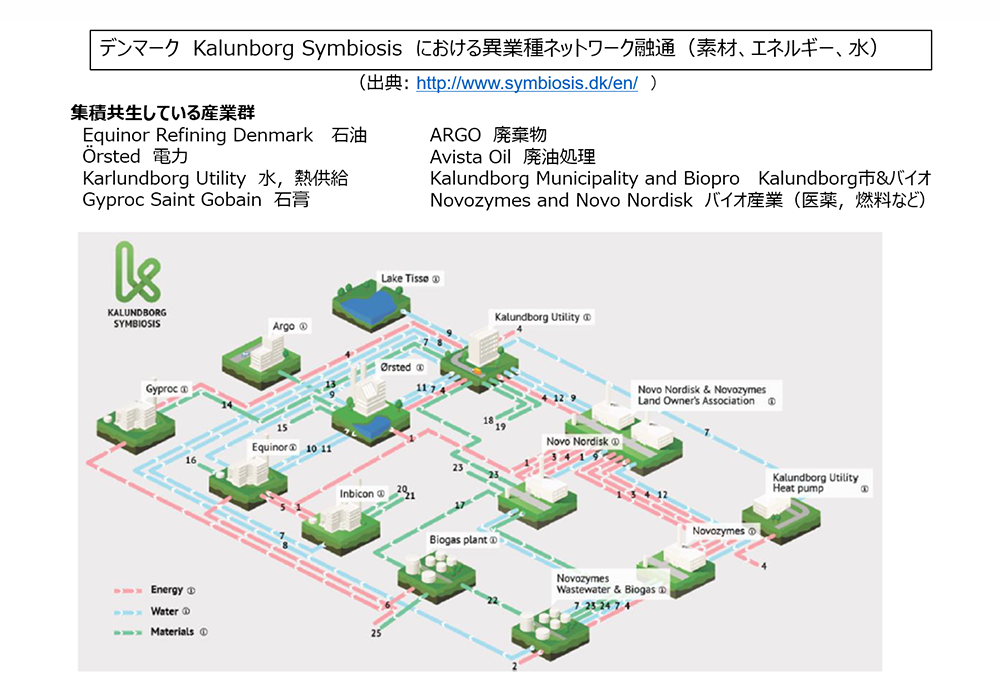

こうしたアプローチのいくつかの例を【図6】(組み立て工程への適用)、【図7】(異業種連携あるいは産業共生への適用)に示す。

なお、【図7】に示したデンマーク Kalundborg Symbiosis(Symbiosisとは共生のこと)における異業種連携では、電力、廃棄物処理産業がその構成産業となっていることは、前述した未利用熱エネルギーの活用に着目した産業立地という考え方から見て興味深い。

産業分野、熱エネルギーのエネルギーマネジメントへのIoTの導入には、それによってより効率的かつ有効な資源(エネルギー、原料)の有効利用が図れるという明らかなメリットがある。しかし、そのためには、以下のような取り組みと課題の克服が必要となる。

技術的課題としては、エネルギーマネジメントシステム構築に必要となるデータ連携システムの基本設計(柔軟性、冗長性、運用ルール)やシステムの頑健性(情報セキュリティ、プライバシー)の確保; 経済的課題としては、経済性の確保(初期投資、運用経費、費用便益判断); そして社会的課題としては、合理的な連携範囲の特定等が挙げられよう。

これらの課題は、基本的には民間企業の取り組みによって克服されるべきものであるが、データ連携システムの基本設計に係る標準化の推進や基盤的ルールの策定については、政府を始めとする公的セクターの役割が大きい。また、この取り組みは広範囲の業種にわたる多くの企業による取り組みを必要とするものであることから、こうしたシステム構築のメリットが課題克服の困難を上回ることをモデルシステムのような形で具体的に示して、民間企業の積極的な取り組みを促していく必要があるだろう。

特に企業の製造工程に係るエネルギーの使用実態を含む情報は、一般的に企業秘密やノウハウに係るとされていることから、民間主体による自律的な連携関係の構築は進みにくいのが実情である。こうしたことから政策当局としては、連携の範囲、バウンダリー、連携に係る調整ルール等の面での各連携主体間の調整、連携による外部利益の顕在化、そして連携主体間の(外部利益の配分を含む)利害調整等において、政府または第三者的な機関による積極的な関与と調整が必要となることに留意する必要があるだろう。

7.エネルギー需給の脱炭素化シナリオ

ここまで産業分野、そしてそこで多く消費されている熱エネルギーの脱炭素化の方策について概観してきた。その脱炭素化のシナリオは、【図8】のように表すことができると考えている。

まず、水素エネルギーの役割の増大である。産業分野で必要とされる高温熱源や大型製造設備の熱源等の脱炭素化は、ガスまたは液体での燃焼利用が可能な水素エネルギーが担うことになるだろう。また、鉄鋼業の高炉プロセスの脱炭素化や化学産業におけるCO2の有効利用やプラスチックのリサイクル、その他化学製品の製造プロセスの低炭素化等にも、大量の水素が必要となる。こうして、水素を始めとする水素エネルギー17)は、産業分野の脱炭素化に大きな役割を果たすことになるだろう。

次に、産業分野でも電化が進展し、電力エネルギーの役割が増大すると考えられる。

それは、産業で利用されている熱エネルギーの分野でも起きる。電気炉(電気抵抗炉、電磁誘導炉、アーク炉等)、電気ボイラーなどの電力エネルギーを利用した設備機器が、熱プロセスで要求される熱の温度、化学的性質や制御性、そしてコスト等に応じて、化石エネルギーを利用する燃焼機器に代替する形で導入されていくだろう。実際、化学プロセスで多用される熱分解や蒸留プロセスの熱源を電力エネルギーに転換する技術開発が始まっており、一部ではそうした製品も提案されている。

また、電力エネルギーを利用するヒートポンプ技術による排熱の有効利用は、エネルギー利用の大幅な効率化を可能とする。

さらに電力エネルギーは、制御性と(一定の距離内であれば)輸送性に優れる2次エネルギーなので、エネルギーシステムの電化によって、IoTの適用による精密かつ「時空の限界」を超えたエネルギーマネジメントが可能となり、エネルギーシステム全体のエネルギー利用効率を大幅に改善することができるようになるだろう。

そして、役割が増大する電力エネルギーの脱炭素化に大きな役割を果たすのは、海外からのCO2フリー水素エネルギーで発電されたCO2フリー電力である。脱炭素社会において水素エネルギーは、エネルギー供給面でも大きな役割を担うことになる。なお、ここでは紙幅の関係で詳述できないが、この「海外からのCO2フリー水素エネルギーで発電されたCO2フリー電力」の可能性と重要性については、別の文献18)で詳述しているのでそれを参照ありたい。

8.おわりに

私は、「脱炭素化に資する新たなエネルギー技術」が、脱炭素社会の実現という、社会経済システムの変革を担う技術となるためには、その技術が、

② 10~20年程度のうちに社会実装することができるような成熟度をもつものであること、

③ 社会実装される際のコストが、現実的に社会が負担し得るレベルのものであること、

④ 適用される新たなエネルギーシステムが、エネルギーの採取から使用、廃棄に至るバリューチェーン全体の脱炭素化に寄与するものであること、

と考えている。

こうした要件に照らすと、産業分野、熱エネルギーの脱炭素化の方策としてここまで書いてきたことは、そのほんのスケッチに過ぎない。効果の量的なインパクトについては、できるだけ意識して関連する情報を記したつもりだが、まだまだ不十分であるし、コストの問題については、ほとんど検討できていない。

2050年まであと30年あるとは言っても、エネルギーシステムの変革はもちろんのこと、個々の技術の社会実装には多くの時間を要する。私たちにはあまり多くの時間は残されていないのだ。そんな状況の下で、はなはだプリミティブな論考ではあるが、この記事が本問題についての今後の検討の一材料となれば幸いである。

最後にこの論考の執筆に当たっては、内閣府の戦略的イノベーション創造プログラム(SIP)「IoE社会のエネルギーシステム」に置かれた「エネルギーマネジメント研究会」の産業・熱低炭素化検討グループで行った調査結果等を参考にさせていただいた。その調査に携わった方々に感謝を申し上げたい。

<参考文献>

- 1)

- 熱エネルギー以外の消費としては、鉄鋼や化学原料として消費されるものがある。

- 2)

- 上記の注1に記したとおり、一部は鉄鋼や化学原料として消費されている。

- 3)

- 例えば、次の記事; 塩沢 文朗、「水素社会」の意義とその構築に向けた取り組み、防錆管理、61(10), 400-409 2017) ; 塩沢 文朗、 日本は『脱炭素社会』をどう目指していくのか、国際環境経済研究所 解説記事 (accessed April 10, 2020), http://ieei.or.jp/2019/07/expl190702/

- 4)

- ”Industrial Heat Decarbonization Roadmap” ICEF, December 2019

- 5)

- ”Renewable Energy Options for Industrial Process Heat Australia” ITP Thermal Pty Limited, ARENA, August 2019

- 6)

- 上記注5と同じ資料の Table 28

- 7)

- 「水素基本戦略」、再生可能エネルギー・水素等関係閣僚会議、2017年12月

- 8)

- 実際、キルンによる焼成プロセスの燃料として、CO2フリー燃料のアンモニアを用いる研究開発がSIP「エネルギーキャリア」で行われ、その技術的可能性が確認されている。

- 9)

- 現在、世界のアンモニア製造のほとんどが天然ガスまたは石炭を原料として製造されているため、世界全体で見ると、アンモニア製造プラントからのCO2排出が化学産業の中では最大のCO2排出源となっているが、日本の場合、国内に存在する同プラントの生産能力が小さいため、そのCO2排出量は、化学産業からのCO2排出量の5%以下に過ぎない。

- 10)

- BASF(ビーエーエスエフ)。ドイツに本社のある世界最大の総合化学企業。

- 11)

- 開発の課題は、ナフサの熱分解を電気炉で行おうとしていることから、高温、大電流、化学品への耐性の高い金属材料の開発と言われている。

- 12)

- “Low carbon energy and feedstock for the European chemical industry,” DECHEMA July 2017.

- 13)

- 小原晴彦、未利用熱エネルギーの革新的活用技術研究開発、NEDO省エネルギー技術フォーラム2015, (accessed April 12 2020) , https://www.nedo.go.jp/content/100769220.pdf

- 14)

- 「15業種の工場設備の排熱実態調査報告書」 未利用熱エネルギー革新的活用技術研究組合、NEDO、2019年3月

- 15)

- 「製造業におけるエネルギー効率向上へのシステムアプローチ」、JEMIMA、2016年3月。なお、この調査にセメント製造業を含む窯業、エネルギー転換を行っている電力産業の情報は含まれていない。

- 16)

- 斎川路之、ヒートポンプの役割と課題, 電力中央研究所フォーラム2010、研究成果発表会 需要家部門 「低炭素社会を実現する電化・蓄エネ技術」, (accessed April 12, 2020) https://criepi.denken.or.jp/result/event/forum/2010/pdf/SD09.pdf

- 17)

- ここで「水素エネルギー」という用語は、大量、長距離輸送、貯蔵が容易でない水素を水素化合物の形にして利用する水素キャリアを含める意味で用いている。そうした水素キャリアには、アンモニア、CO2フリーメタン等がある。

- 18)

- 塩沢 文朗、 水素エネルギーキャリア、CO2フリー燃料としてのアンモニア、電気評論、103(8)、58-63 (2018)