第12回(最終回)セメント協会生産・環境幹事会幹事長/住友大阪セメント株式会社取締役・専務執行役員 中尾 正文氏

循環型社会への貢献、省エネ技術への挑戦

松本 真由美

国際環境経済研究所理事、東京大学客員准教授

第12回目にご登場いただくのは、セメント協会生産・環境幹事会幹事長/住友大阪セメント株式会社取締役・専務執行役員の中尾正文氏です。セメント産業による廃棄物受け入れによる循環型社会への貢献や地球温暖化対策のための方策、またさらなる技術革新について等、率直なご意見を聞きました。

安全が確保された社会を目指し、セメントが果たすこと

――セメント事業は社会のインフラ整備において様々な場面で役立っていますね。

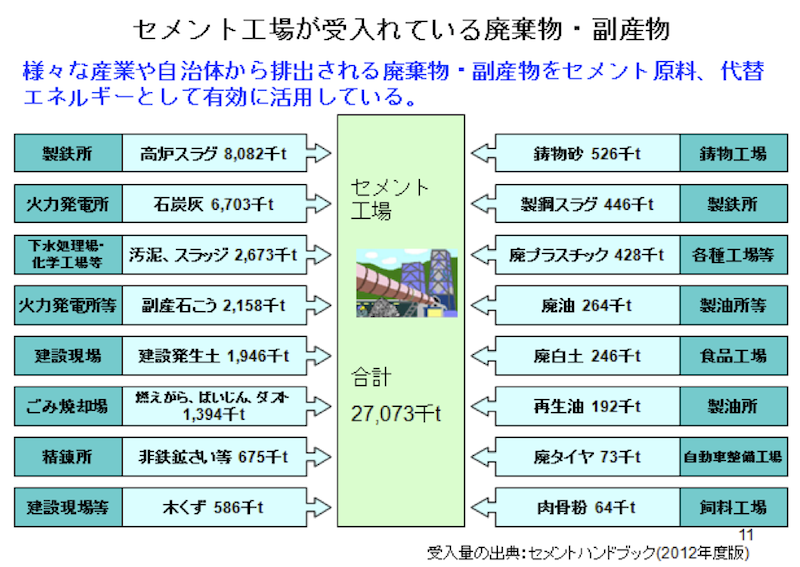

中尾正文氏(以下敬称略):セメント産業は、従来は動脈産業として、道路や鉄道、トンネル、砂防ダム、防波堤等に使うコンクリートの材料であるセメントを提供することでしたが、近年は静脈産業という位置づけも加わり、廃棄物を受入れ、原燃料の代替として有効活用しています。大きくはその2点で社会へ貢献しております。

|

中尾正文(なかお・まさふみ)氏。セメント協会生産・環境幹事会幹事長。1975年山口大学大学院資源工学専攻修了後、住友セメント㈱(現在の住友大阪セメント㈱)に入社。栃木工場長、生産技術部長、常務執行役員高知工場長、取締役常務執行役員赤穂工場長などを経て、2012年6月取締役専務執行役員に就任、現在に至る。 |

東日本大震災でもコンクリート建造物は多少の損害はありましたが、災害による被害を小さくし、かけがいのないもの、大切な物を守る力として、安全が確保される社会に貢献していると思っております。

――社会の中のいろいろなところに使われていますね。

中尾:セメントはコンクリートを製造する為の材料の一つです。セメントに水と骨材を混合し、セメントペーストは接着剤として骨材同士を堅固に結び付ける役割を担っています。これがコンクリートであり、経済性の高い建設材料として建築物、橋梁、道路、ダム、空港など社会生活に必要なさまざまな構造物の建設に必要不可欠な材料となっています。セメントがライフラインを支えてる事を自負しています。

これに取って代わる物はなかなか出てこないでしょう。この事で、私たちは百数十年間、セメントを使い続けてきたわけです。

――古くに開発された材料ですが、今の社会でも貢献し続けているのですね。

中尾:そのとおりです。但し、コンクリートといえども自然に置いておけば劣化していきますので、メンテナンスは必ず必要です。定期的なメンテナンスを施していけば、コンクリート構造物は半永久に持つものだと思っています。

年間2700万トンの産業廃棄物・副産物をセメントの原燃料として使う

――毎年大量の産業廃棄物をセメントの原料として受け入れているそうですね。

中尾:産業廃棄物は、国内で約4億t発生しています。産業活動から排出されるもので、家庭から出る廃棄物は除いてです。セメント産業ではこの産業廃棄物と他の産業界から排出される副産物を合わせて年間約2700万tをセメントの原燃料として活用しています。仮にこれらをそのまま埋立地に持って行けば、埋立地の対応年数は少なくなってしまうでしょう。廃棄物や副産物をセメントの原燃料として活用することで、7年分くらい最終処分場の残余年数を延ばしていると思います。

産業廃棄物に関しては不法投棄の問題もあります。青森県と岩手県にまたがる地域で93万m3にもおよぶ不法投棄がありました。これについて近隣のセメント工場において撤去された廃棄物の受入処理を行い環境再生事業に協力しています。

――セメント業界が引き取ってくれないと、廃棄物は埋め立てるか焼却しなくてはなりませんね。

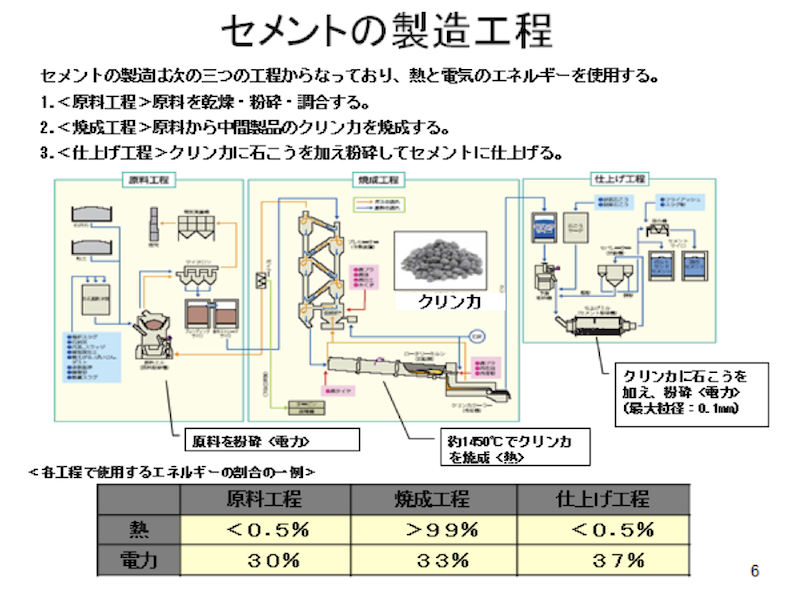

中尾:セメントは簡単に言うと、セメントクリンカと石こうを混ぜて細かく粉砕して製造されます。セメントクリンカを構成している主な成分は酸化カルシウム(CaO)、二酸化ケイ素(SiO2)、酸化アルミニウム(Al2O3)、酸化第二鉄(Fe2O3)が挙げられます。以前は、セメントクリンカの原料は主に天然資源を採掘して使用していましたが、現在はできるだけ廃棄物を利用する為に、4成分を分析し廃棄物をうまく組み合わせてセメントクリンカを作っています。

――新たに資源を採掘するというより、あるものを上手に利用しながらやっていくのですね。

中尾:はい、セメント中の酸化カルシウムを全量置き換える廃棄物は今のところありませんので、それだけは石灰石を採掘していますが、それ以外はほとんど全て産業廃棄物か、産業界から出る副産物と言われるものを利用しています。

震災廃棄物の放射能問題への対応

――震災後、セメント業界が震災がれきを受け入れることについて、地元住民が反対する等の報道がありました。地元の理解を取り付けるのは大変でしたか?

中尾:一番大きい問題はやはり放射能の問題だと思います。一昨年5月1日のNHKのニュース番組で、福島県が放射能が含まれた下水汚泥を県外のセメント工場に処理してもらっているという報道がありました。私もちょうどその番組を見ていて、福島県からの事前説明はありませんでしたが、当社ではないかということで、報道後はその対応に追われました。

とにかく栃木工場の出荷を全部停止し、生産も止めるよう指示を出して、翌日には経産省に「どう対処すべきなのか」を伺いました。それから何回か足を運んで打合せしましたが、経産省から回答が出たのが5月13日のことです。放射性物質濃度の安全基準を設定することに時間がかかりましたが、最終的にはクリアランスレベルを100ベクレル以下にすることが決まり、これに基づき、お客様に理解を求めました。

しかし今でも、下水汚泥がコンクリートの中に混ぜられて、臭いがするのではないかと誤解されることがあります。一般の方にセメントとコンクリートの違いがよく理解されていないこともあると思います。セメントは、原料を粉砕し調合して、先ほど述べたクリンカを焼成し、石こうを加えて細かく砕いたものです。そのセメントに水や砂利、混和剤を混ぜ合わせてコンクリートにします。ですから、下水汚泥はセメントクリンカの原料として利用していますが、コンクリートに直接混ぜるわけではありません。

――事実関係を住民の方や自治体にきちんと説明する努力が必要とされますね。

中尾:「これはクリアランスベクレル以下にして我々は使用する」といった話を必ずしまして、製品についても放射性物質の含有量をHPに定期的に載せています。今回の震災に限らず、廃棄物の処理をする場合には、定期的に近隣の人には見学していただき、データは基本的にオープンに出しています。自治体と住民と我々と三者で会議を定期的に持つなど、理解につなげる努力をしています。

――震災廃棄物もできるだけ受け入れ、復興に貢献していますね。

中尾:震災廃棄物は、東北にあるセメント工場は積極的に処理を手伝っております。具体的には太平洋セメントの大船渡工場、三菱マテリアルの岩手工場・青森工場でも受け入れています。関東では太平洋セメントの熊谷工場、三菱マテリアルの横瀬工場などで受け入れていましたが、やはり東北から離れると住民の方への説明が難しくなってしまいます。

我々の関連会社の八戸セメントでも処理を行っていますが、東北の場合は被災地でもあり、八戸市も震災により廃棄物がたくさん出ました。そのため八戸市が積極的に協力されて、ずいぶん早くから対応することができました。

地球温暖化対策として熱エネルギー、電力エネルギーを削減していく

――セメント業界として地球温暖化防止にどの様に努力されていますか?

中尾:セメントは、熱も電力も多消費ですので、両方をどうやったら削減できるか努力しています。熱エネルギーについては、エネルギー代替廃棄物の使用量を増やし、化石エネルギーの使用を減らしています。業界平均で約15%の代替エネルギーを使用しています。具体的には、廃プラスチック、木屑、廃油などを使用しています。又、高効率の熱回収が可能な設備の導入を進めています。セメント工場では投入した熱エネルギーの約80%が、生産工程内でクリンカの焼成、原料の乾燥、排熱自家発電用の熱として有効に利用されております。

電力についても、設備自体の高効率化、原料、仕上粉砕用として高効率のミルの導入を進めています。セメント工場で使用する電力量の内、約60%が火力自家発電及び排熱自家発電で賄われています。火力自家発電においても約10%は代替エネルギーを利用しています。

――低炭素社会実行計画を策定されていますね。

――低炭素社会実行計画を策定されていますね。

中尾:低炭素社会実行計画の前に、自主行動計画もやっておりました。これは2008年から2012年までの期間の取り組みで、セメント製造用エネルギーを1990年比で3.8%削減する目標で進めてきましたが、2008年から2011年の4年間での削減率は平均4.1%になり、セメント業界として目標は到達している状況です。続いて低炭素社会実行計画を策定しました。実行計画の一つは、2013年から2020年までの間に、省エネルギーの普及、エネルギー代替廃棄物の使用拡大により、セメント製造用エネルギーを2010年度比で原油換算にて5.6万Kl削減する目標を立てています。

実行計画の二つ目はLCA(ライフサイクルアセスメント)的な観点からの取り組みによるCO2削減への貢献です。セメントコンクリート舗装の方がアスファルト舗装よりも燃料消費量が少ないことをPRして、セメントコンクリート舗装の利用拡大を提案しています。

実行計画の三つ目は、「世界的にみたセメント製造用エネルギーの削減」というものです。日本のセメント産業のエネルギー削減ポテンシャルはごく僅かですが、世界のセメント産業では削減余地がかなりあります。日本のセメントエネルギー使用状況省エネ技術や廃棄物処理技術を海外へ発信していきたいと思っています。世界レベルでのセメント製造用エネルギーの削減、資源循環型社会の推進に貢献できると考えます。

中国や東南アジアで増大するセメントの需要

――全世界的にみて日本のセメント生産設備は効率的にずっと高いのでしょうか?

中尾:欧米と比較しても、日本の設備の効率は高いといえます。IEA(国際エネルギー機関)発行のエネルギー技術展望(2010)にセメント産業のエネルギー削減ポテンシャルが示されています。全世界的には900MJ/t-セメントですが、日本は400MJ/t-セメントとなっており、日本と世界の削減ポテンシャルはおよそ2倍の差異があります。中国、韓国、インドはそれぞれ900 MJ/t-セメント、1300MJ/t-セメント、600MJ/t-セメントと報告されています。今後。他国においても省エネルギーが進むと思われますが、現時点では日本とインドの省エネルギーが進んでいるといえます。

――経済成長につれて、中国のセメント需要は増大しているのですね。

中尾:どちらかというと成熟した社会になってきますと、セメントの使用量が減ってきます。我々も年間のセメント一人あたりの使用量を見ていますが、日本では今一人当たり約350kgです。中国は平均して約1.2tになりますが、省によっては約2tです。

――中国でそんなに需要があるとは驚きです!

中尾:中国国内では22億tものセメントを生産しています。弊社は雲南省にあるセメント工場に出資していますが、そこの需要は年間8000万tです。国内の需要は約4500万tですから、その需要の大きさがわかると思います。

つまり中国はセメントを政策的に使っているわけです。経済が発展してくる時には、セメントは非常に有望な産業なのです。成熟してきますと、あまり有望な産業ではなく、使用量がどうしても少なくなってきます。蓄積したインフラ設備があるからです。だから今、東南アジア、中国のセメント業界が一番元気いいんじゃないでしょうか。

――日本が保持している省エネ技術や環境技術を、アジア諸国へ輸出産業として考えていますか?

中尾:そうしたいとは思っています。今、中国でPM2.5が問題になっていますが、環境汚染を防ぐ技術についても、廃棄物を有効活用する環境技術も、日本のセメント産業は進んでいます。

中尾:そうしたいとは思っています。今、中国でPM2.5が問題になっていますが、環境汚染を防ぐ技術についても、廃棄物を有効活用する環境技術も、日本のセメント産業は進んでいます。

廃棄物の処理の方法は簡単ではありません。廃棄物処理の技術は、もともとセメントという製品のポテンシャルとして、化学成分が合致していれば組み合わせできるということが一つあります。それ以外に分析技術がオンラインで可能になったこともあります。廃棄物の性状は均一ではありませんので、分析データで成分を把握して、うまく組み合わせしなくてはいけませんが、それができるようになってきた事が大きいと思います。

4社で取り組む“革新的セメント製造プロセス技術開発”

――技術革新として、どんなことを計画されていますか?

中尾:現在、太平洋セメント・三菱マテリアル・宇部興産・弊社の4社にて、2010年から5年間を開発期間とし、政府の助成事業として「革新的セメント製造プロセスの技術開発」に取り組んでいます。

鉱化剤の使用や鉱物組成の変更により、又、焼成プロセスの温度をより正確に測定する事で、焼成温度を下げ省エネルギーを図れないかといった技術に取り組んでいます。

セメント産業はエネルギーを多消費する産業ですので、エネルギーをいかに下げるかが大きな課題です。それがCO2の削減にもつながってまいりますので、4社で技術開発し、新しい知見を拓いたものはセメント業界で共有していきたいと思っています。セメント製造におけるエネルギー消費の8%削減するのが目標です。

――2013年はセメント業界にとって、どのような年になりそうですか?

中尾:2013年は当初需要が4500万tくらいと見込んでいましたが、協会では4600万tまで上がると予測しています。一時は4000万tを割るのではないかと、震災前は各社とも合理化を進めていました。しかし今、我々生産サイドで危惧しているのが、ユーザーに対して安定供給を果たせるかということです。

ただこの状態がずっと続くかというと、それほど続かないとも思っています。継続的にコストを削減していく事が重要です。一番大事なことはエネルギーコスト削減の為、引き続き省エネルギーを図っていく事です。

一方で電力政策の方向性が不透明です。セメント産業は電力消費量が多く、電気料金によりコストが大きく左右されます。当社はどちらかとうと自家発電比率が高いのでまだいいのですが、自家発電を持っていない会社では、電気料金の負担増によりコスト影響が大きくなります。

電力供給が不安定なままでは、我々が省エネルギー対策を行ってもそのコスト効果が減少してしまいます。電気料金の値上げは深刻な問題です。

セメントに使用する化石エネルギーはこれまでも変遷を何度か繰り返してきました。最初は石炭でしたが、一時期、重油を使った時代もあります。

その後、2度のオイルショックを経て、また石炭に戻しています。これからもその時その時の社会情勢、経済情勢、エネルギー情勢によって、我々も対策を変えていかなくてはなりません。

【インタビュー後記】

社会の基盤を支える“セメント“を日常生活の中で私たちが意識することはあまりないかもしれません。東日本大震災の後、仙台に足を運んだ際に高速道路を挟んだ右と左の景色の違いにがく然としたことを思い出します。高速道路が堤防の役割を果たし、左側の風景はこれまでと何も変わりがなく、右側は津波により壊滅状態で明暗を分けていました。無駄な公共工事はいけませんが、安全を確保するために必要な工事はやらなくてはなりません。

社会の基盤を支える“セメント“を日常生活の中で私たちが意識することはあまりないかもしれません。東日本大震災の後、仙台に足を運んだ際に高速道路を挟んだ右と左の景色の違いにがく然としたことを思い出します。高速道路が堤防の役割を果たし、左側の風景はこれまでと何も変わりがなく、右側は津波により壊滅状態で明暗を分けていました。無駄な公共工事はいけませんが、安全を確保するために必要な工事はやらなくてはなりません。

産業廃棄物や震災廃棄物も原料として利用を進め、セメント産業が果たす資源循環型社会への貢献も忘れてはならないでしょう。セメント製造におけるCO2排出量だけでは測れない環境への貢献度をきちんと認めていくユニバーサルな指標作りも必要です。中尾さんのお話を伺い、セメントは私たちにとって頼りになる存在であることを再確認しました。