鉄鋼業は東日本大震災をどのように乗り切ったか

関田貴司・日本鉄鋼連盟 環境・エネルギー政策委員会委員長[前編]

松本 真由美

国際環境経済研究所理事、東京大学客員准教授

西日本への生産シフトや夜間生産へのシフトなど、日本の鉄鋼業は、東日本大震災の打撃からいち早く復旧を果たした。その要因について、日本鉄鋼連盟環境・エネルギー政策委員会委員長を務めるJFEスチールの関田貴司副社長は、「社会に迷惑をかけないことを意識し、日ごろから地震対策に取り組んでいた成果だ」と話す。鉄鋼業は東日本大震災にどのように危機を乗り越えたのか――。

震災後の復旧は早かったが、自動車などの生産が止まったことが生産に影響

――東日本大震災は鉄鋼業界の事業活動にどのような影響を与えたのでしょうか。

関田貴司氏(以下敬称略):今回の場合、電力が一つキーワードになると思います。わたしの所属するJFEスチールで見ると、電力については自家発電を持っていますので、他の製造業とはちょっと違うところがあります。我が社は東西に製鉄所を持っていますので、西日本へのシフトや生産時間帯の夜間シフトに取り組んでピーク電力を低減しました。また、東京電力の要請に応じて、製鉄所内の発電設備をフル稼働させ、地域社会への給電では微力ながら貢献させていただきました。

――サプライチェーンには、どのような影響がありましたか。

関田:鉄鋼製品を作るためにはいろいろな工業薬品や油脂、塗料などが必要ですが、それらが一部入手困難に陥りました。しかしながら、震災発生直後から情報収集や代替品の調達に努めた結果、なんとか乗り切ることができました。ただ自動車メーカーなど、お客様の生産活動に大きな影響が出たため、JFEスチール本体の生産は比較的早く復旧したのですが、製品を作ってもお客様に出荷できないという問題に直面しました。

一生懸命に早期復旧を果たし、必要とされる鋼材はサプライできる状況になりましたが、我々の大きなお客様の一つである自動車の生産が止まり、鉄鋼生産面では若干大変な時期もありました。現在は、まったく何の影響もなく100%復旧しています。

――鉄鋼業のサプライチェーンは想像以上に復旧が早かったのですね。

関田:災害に備えて、予め定めていた手順や日頃の訓練がよく機能したのではないかと思います。

関田貴司(せきた・たかし)氏。1975年に川崎製鉄(現在のJFEスチール)に入社。水島製鉄所管理部長、常務執行役員、専務執行役員などを経て、2011年4月に執行役員副社長スチール研究所長に就任、現在に至る。日本鉄鋼連盟では、環境・エネルギー政策委員会委員長として鉄鋼業界をリードする

信頼を失うリスク。正しい情報をできるだけ早く開示すべき

――震災直後の政府からの情報発信については、どうお感じになっていますか。

関田:我々企業はCSR(企業の社会的責任)などの観点から、必要とされる情報を正確かつタイムリーに開示することを努めて行ってきています。今回、その点で、政府の対応に不十分な面があったことは否めないと思います。

いろいろな発言があり混乱を招いたり、公表された内容と違う事象が後から明らかになったりするなど、国民の信頼を失いかねないような状況も見受けられました。海外の関心も高く、日本の発信を注視しているわけですから、その影響は国内にとどまりません。当社においても、しばらくの間は海外のお客さま、海外パートナーとの案件に少なからぬ影響がありました。現代のような情報化社会では、放っておいてもさまざまな情報が独り歩きしますので、良いことであっても悪いことであっても正確な情報をタイムリーに開示し、共有化を図ることが重要だと思います。

実は当社では、ここ数年ずっと地震を想定した訓練をやっており、それが非常に功を奏しました。今回の大震災では、地震発生直後に全社対策本部を本社につくり、2時間後にはテレビ会議で主要な事業所すべてを結びました。

――2時間後とは素早い対応ですね。

関田:訓練でもテレビ会議を使いますが、いざという時にうまく活用できるのか一抹の不安はありました。今回、結果としては実行できました。製鉄所のある関東と西日本でも相当の衝撃を受け混乱はありましたが、東北ほどひどいダメージを受けることもなく、電気もありました。テレビ会議で結び、被害を受けていない西日本の製鉄所からの支援をどうするのかを話し合いました。そうした対応があったため、復旧も早かったのだと思います。

東日本大震災の発生後、JFEは2時間で主要な事業所すべてをテレビ会議で結んだ。関田氏は「日ごろの訓練が実を結んだ」と話す

地震対策の日頃の訓練が、東日本大震災では役に立った

――地震への対応を日頃の訓練で練っていたわけですね。

関田:はい、いざという時のために、衛星携帯電話もしかるべき役職者には配られており、地上の通信網が遮断されても衛星携帯電話で交信できるようにしています。衛星携帯電話を使ったコミュニケーションの訓練もしています。

――東日本大震災では、かなり役立ちましたか。

関田:役立ちました。いざという時に大丈夫かなと思いながらも、何年もかけて、いろいろなケースを想定して訓練してきわけですが、見事に機能しました。

――周到に地震対策を積み重ねてきた理由は何ですか。

関田:弊社の場合、阪神淡路大震災では主要設備は無事でしたが、一部工場に被害が出た経験をしています。そのため、製造業の社会的責任の一つとして、ずいぶん前から、来るべき地震の影響を想定し、それに対する設備補強や対応の強化を行ってきました。

まずは人命尊重、そして社会に迷惑をかけない、この2点を重要課題として取り組んでいます。たとえば、対策本部がつぶれたら万事窮すですので、そのリスクを減らすということ。また人間がいるところをまず優先することが重要です。数年前から全社規模での地震災害対応に現実感をもって取り組んできました。

――津波対策も実施されていたのですか。

関田:これほど大きな津波は想定していませんでした。これまで地震に対してどの設備をどうするかという対策は練ってきましたが、東日本大震災後は、津波に対する追加の対策を考えなくてはならなくなりました。さまざまなケースが想定されますので、具体的にどうするのかを今検討しているところです。

――製鉄所は海沿いにありますし、津波対策は必須ですね。

関田:今、日本にある製鉄所は皆、臨海製鉄所です。原料はほぼ100%輸入ですし、製品の出荷も大部分海上輸送ですので、経済的に考えても臨海でしか成り立ちません。内陸部では無理です。臨海部で操業せざるを得ませんので、どうリスクを軽減するかが課題です。

エネルギーの安定供給とコストを考えないと経済と環境の両立はできない

――鉄鋼業界として、環境と経済の融合についてはどのように考えていますか。

関田:鉄鋼の製造プロセスは、JFEスチールのような高炉業のほかに電炉業があり、大別すると、この二つに分かれます。高炉の場合は、鉄の酸化物である原料の鉄鉱石を原料炭で還元して清浄度の高い鉄をつくりますが、その際に副生ガスが出ます。そのガスで自家発電をするので、外部から購入するエネルギーはゼロではありませんが、それほど多くはありません。

ところが電気炉は、その名の通り大量の電気でスクラップを溶解するプロセスです。電炉メーカーのほとんどは、それぞれ地域の電力会社から電気を購入しています。そういう意味では、まず電力供給が断たれたら終わりですし、その使用量も他産業とは比較になりません。例えば、売上高あたりの電力使用量でみると、2007年度ベースの試算では、電炉業の平均が100万円当たり4.38メガワット時だったのに対して、製造業の平均は0.53メガワット時ですので、8倍以上の電力を消費しています。

――かなりの電力を必要とするわけですね。

関田:電気炉はリサイクルの立役者であり、社会的に非常に立派な役割を果たしています。電炉業が今後も持続可能であるためには、まずは十分な電力を安定して得られることが必要です。しかし問題は、電力の量だけではありません。電力価格が高いと立ち行かなくなります。鉄鋼製品も今、市場が非常にグローバル化しており、世界中がどんどん日本を追いかけてきていますので、電力価格が他国より高くなり製造コストが上がると、輸入品に負けてしまうことになります。

もう一つは、電力が妥当な価格で安定供給されないと、私ども鉄鋼業のお客様が外国に出て行ってしまう、いわゆる空洞化が起きてしまいます。お客様が海外に出てしまうと、お客様の業界もそうですし、我々鉄鋼業も国内雇用の維持・拡大といった、企業が担うべき基本的な役割を果たすことが難しくなってしまいます。

国内の経営環境が悪化し空洞化が起これば、雇用は減り、税収にも影響します。今、日本は政府支出ばかり多くて税収が足りないという状況が続いていますが、これが悪循環に陥っていき、取り返しのつかない事態を招くことは絶対に避けねばなりません。エネルギー消費と表裏一体の課題として地球温暖化対策がありますが、これについても企業経営の健全性が一つの基盤となります。CO2排出削減の決め手となりうる既存技術の普及や革新的技術の開発は、多くの日本企業の優れた技術力がそのカギとなっており、将来に向けた活発な事業活動の継続が期待されているからです。これらの意味から「経済と環境の両立」は非常に重要な概念であり、今後のエネルギーの安定供給、コストについてはよくよく考え、対応を誤らないようにする必要があるかと思います。

――電力の安定供給とコストの問題は産業にとっては大きいわけですね。

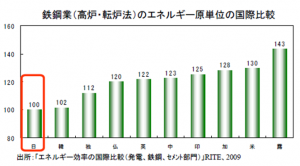

関田:鉄鋼業に限らず日本の全産業は、国内資源がないなかで必死に努力しています。鉄鉱石だけでなく石炭や天然ガス、石油など、ほとんど全部を輸入に頼っています。ですから、過去のオイル・ショック以降、省エネに懸命に取り組んできた。その結果として、鉄鋼業のみならず各業界が、エネルギー効率においてトップに立っているということです。エネルギー小国の宿命として省エネをやってきたともいえます。

――資源がないからこそ省エネ技術を向上させてきたわけですね。

関田:日本には資源がない。それこそ原油を断たれたらアウトでしょう。そうなると原油を使う量を減らす努力が必要になる。やはり安定供給とコストが問題で、このエネルギーセキュリティーを考えた省エネは、昨日今日始めた話でなく、何十年の積み重ねです。そうした積み重ねがあって、どの業界もエネルギー効率が世界ナンバーワンになっている。我々の諸先輩方の代からの弛まぬ努力の積み重ねの結果と言えるのではないでしょうか。

資源小国の危機感が、世界最高の省エネ技術を持つ鉄鋼業を育てた

(後編につづく)