地球温暖化に挑む太平洋セメントグループ

太平洋セメント株式会社

TAIHEIYO CEMENT CORPORATION

太平洋セメントグループの成長戦略と地球温暖化対策

太平洋セメントグループは、グループ経営理念(”太平洋セメントグループは、持続可能な地球の未来を拓く先導役をめざし、経済の発展のみならず、環境への配慮、社会への貢献とも調和した事業活動を行います。”)に基づき、セメント生産量の維持と廃棄物・副産物処理拡大の両立により資源循環型社会へ貢献しつつ、地球温暖化防止に向けたCO2排出削減を実現することを成長戦略と位置づけております。

当社は、1990年代から積極的に省エネルギー設備の導入に取り組むことにより、セメント生産におけるエネルギー効率を世界最高水準にまで引き上げ、廃棄物やバイオマス由来のエネルギーの使用によりCO2排出を削減してきました。パリ協定が採択された2015年には中期経営計画に「CSR目標2025」を組み込み、2025年のセメント生産にともなうCO2排出量を2000年比で10%削減することを中期目標として設定しました。また、2019年6月にはTCFD(気候関連財務情報開示タスクフォース)の提言に賛同し、気候変動にともなうリスクと機会を分析することにより、企業戦略のレジリエンス向上を積極的に推し進めております。2020年3月には、より長期的な視点に立った当社グループの目指すべき方向性を定めることが必要不可欠との判断により「2050年を展望した温室効果ガス排出削減に係る長期ビジョン」(以下、長期ビジョン)を策定・公表いたしました。

太平洋セメントグループの長期ビジョン

セメントは、1,450℃という高温で原料を焼成することにより製造されるため、エネルギー消費にともなうCO2が排出されます。また、焼成過程において、原料である石灰石が脱炭酸(CaCO3⇒CaO+CO2)する化学プロセスによってもCO2が排出されます。セメント製造設備の運転に必要となる電力の使用を考慮すると、セメント製造によって発生するCO2の約55%が脱炭酸による原料由来、約35%がエネルギー由来、約10%が電力使用に由来するものです。長期ビジョンの枠組みの一つは、このセメント製造における原料・エネルギー由来のCO2排出を、2000年と比較して最大で80%まで削減することを目指すというものです。もう一つの長期ビジョンの枠組みは、セメント製造におけるネットCO2排出原単位(基準:2000年)の20%に相当する削減量を、バリューチェーン全体を通じたCO2削減貢献により目指すというものです(図-1)。

セメント生産におけるCO2排出削減のために、既存技術の最大活用、新技術への発展および既存技術の延長上にない革新的な技術の実用を視野に入れた次の3つのシナリオ(応用・発展・革新シナリオ)を設定しました。

(1) 応用シナリオ

既存技術を最大活用するのが応用シナリオです。エネルギー由来のCO2に関しては、省エネ設備導入、化石エネルギー代替の推進、などで削減します。原料由来のCO2に関しては、クリンカの改良、混合材の利用などにより、現行の規格内でセメントの低CO2化を図ります。

(2) 発展シナリオ

現在開発中の新規技術を導入するのが発展シナリオです。エネルギー由来のCO2に関しては、低CO2エネルギー(天然ガスなど)活用、新規技術での更なる化石エネルギー代替の推進、などで削減します。原料由来のCO2に関しては、規格改正を見据えた低CO2セメントの設計および開発により削減します。

(3) 革新シナリオ

今後開発が見込まれる革新技術を導入するのが革新シナリオです。具体的には、セメントキルンに適したCO2回収、カーボンリサイクル技術の開発、導入によりCO2を削減するものです。また、エネルギー由来のCO2削減に関しては、回収されたCO2から製造したエネルギーを活用します。原料由来のCO2の削減に関しては、新規の材料を活用した低CO2セメントを設計および開発します。これらの技術の開発および導入により、2050年において、2000年比で80%のCO2削減を想定しています。

(4) 削減貢献シナリオ

バリューチェーンを通じたCO2削減貢献量に関しては、セメント生産におけるCO2排出量の20%に相当する削減貢献を長期的なゴールと位置付けています。最もCO2削減貢献に占める割合が大きいのが、セメントの使用段階であるコンクリート(モルタルなど含む)が供用・解体・再利用時に吸収するCO2になります。セメントが、製造過程で排出するCO2だけでなく、そのライフサイクルで吸収する側面を考慮することにより、地球環境に及ぼす影響を正しく評価できるものと考えており、国際的な仕組みづくりに協力しています。

セメントの製造過程においては、廃熱を用いた発電設備を国内全工場に設置する計画や、既に営業運転を開始したバイオマス発電事業(写真-1)により、外部の火力発電から購入した場合に比べてCO2排出の削減が見込まれています。また、原燃料・各種製品の輸送における省エネ技術・装備導入を継続的に推奨するとともに、生物多様性に配慮した鉱山運営などを通じて、CO2排出削減の取り組みの拡大を進めてまいります。

革新技術へのチャレンジ

セメント生産におけるCO2排出を大幅に削減するためには、既存技術の延長上にはない革新的な技術が必要となります。これは、セメント製造過程で発生するCO2が、高温焼成のためのエネルギー使用に加えて石灰石を脱炭酸する化学プロセスによっても生じており、省エネルギー化やクリンカ比率の低減だけではCO2の排出を完全には抑えることができないためです。

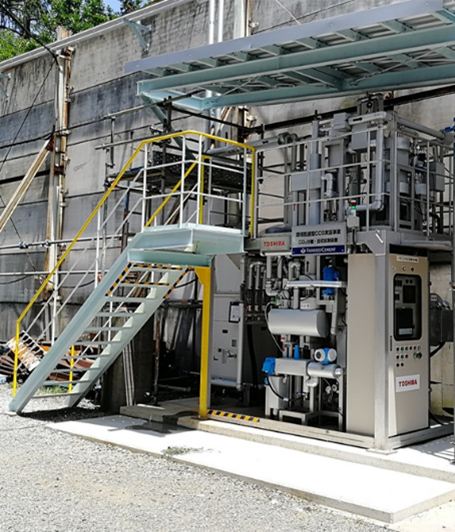

これを解決する手段として、セメント工場排ガスからCO2を回収する技術の適用を検討しています。当社は、2018年度より、環境省の環境配慮型CCS(Carbon dioxide Capture and Storage) 実証事業に参画しており、国内セメント工場としては初となるCO2回収装置(写真-2)を藤原工場(三重県いなべ市)に設置し、本格的にセメントキルン排ガスからのCO2回収技術開発に着手しました。また、2020年には、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)による「炭素循環型セメント製造プロセス技術開発(課題設定型助成事業)」の助成先として単独で採択され、新たなCO2回収技術の開発をスタートさせています。これまでよりもスケールアップした装置(10t- CO2/日)を熊谷工場内(埼玉県熊谷市)に設置し、実用化を見据えた取り組みを進めていく予定です。

回収したCO2については、新たな資源として活用する「カーボンリサイクル」技術の構築が重要な課題となります。「炭素循環型セメント製造プロセス技術開発」では、セメントキルン排ガスからのCO2回収と並行して、セメント・コンクリート産業の資源循環サイクルの中で回収CO2を活用していく技術開発にも着手しています。具体的には、コンクリート建造物を解体する際に発生するコンクリート塊に炭酸塩(CaCO3)の形で回収CO2を固定化し、土木・建築資材である路盤材・再生骨材の形での再利用技術や、高純度のカルシウムを分離しセメント原料として再利用する技術の構築を目指しています。この他、コンクリートスラッジ、生コンクリートへのCO2固定化、低炭素型コンクリート製品の実用化も推進しています。

太平洋セメントグループの持続的成長へ向けて

2050年におけるCO2排出80%削減という長期的なゴールの実現に向けては、現状技術の応用や発展に加えて、革新的な技術が求められます。社会受容性、経済的負担の在り方など技術以外の課題の解決も必要となりますが、当社グループの長期的な成長及び社会システムの大幅な変革を見据え、本長期ビジョンを当社グループが到達すべきゴールとして位置付け、取り組みを進めてまいります。また、CO2排出を削減しつつ、引き続きセメント生産量の維持、廃棄物・副産物処理の拡大の両立による資源循環型社会への貢献も進めてまいります。

- (資料)2050年を展望した温室効果ガス排出削減に係る長期ビジョン

https://www.taiheiyo-cement.co.jp/news/news/pdf/200330_2.pdf