第2回 電線・ケーブルのサイズアップでコストダウンとCO2削減を訴求する[前編]

日本電線工業会・技術部長 五来高志氏、同工業会・技術部部長補佐 浜田光真氏

インタビュアー&執筆 松本 真由美

国際環境経済研究所理事、東京大学客員准教授

日本電線工業会は、1948年に設立された「電線工業クラブ」を基に、2012年4月1日「一般社団法人日本電線工業会」に移行。日本の電線製造事業者による業界団体であり、わが国の電線工業の健全なる発展を図り、日本経済の発展と国民生活の向上に寄与することを目的として活動している。(正会員117社・1団体)電線工業のグローバル・バリューチェーン(GVC)について伺った。

―――貴団体の会員会社が取り組んでいる製品・サービスのライフサイクルの中で、温室効果ガスの削減を目指す取組の概要から伺えますか?

五来氏:電線業界の各社の取り組みについては経団連に報告をしており、経団連の低炭素社会実行計画2018年度フォローアップ結果「電線業界の低炭素社会実行計画」(※リンクhttps://www.meti.go.jp/shingikai/sankoshin/sangyo_gijutsu/chikyu_kankyo/kagaku_wg/pdf/2014_08_00.pdf)にまとめています。2020年の削減目標は、メタル(銅・アルミ)電線と光ファイバーの製造に係るエネルギー消費量は、2005年度比で20%削減、2013年度比で3.5%削減を目指しています。

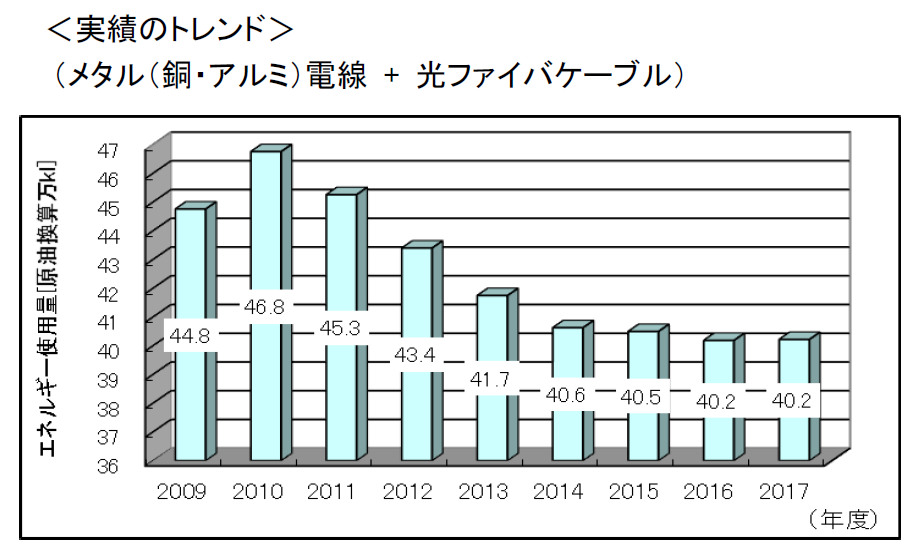

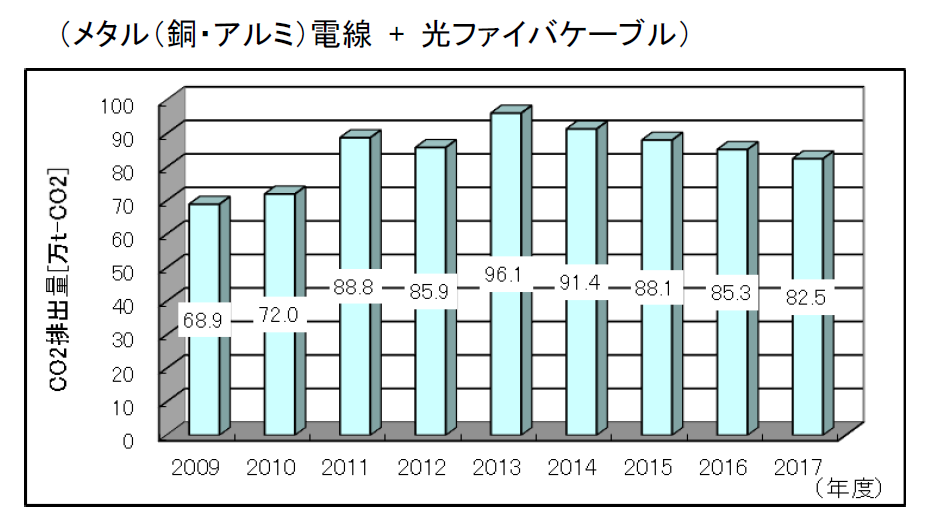

電線業界は既にいろんな対策を進めており、1997年度から2017年度までに熱の効率的利用、高効率設備導入、電力設備の効率的運用などに264億円投資しており、既に37万トンのCO2を削減しています。製造段階におけるエネルギー消費量は大きく下がり、2017年は40.2万klの実績で、CO2排出量も2013年度以降低減しています。(図1)さらに斬新的な大きな改善はなかなか難しいところですが、工場にLED照明などを最大限取り入れて削減する計画等は着々と進めています。

製品として炭素ガスを減らす取り組みとしては、最適導体サイズの設計やデータセンターの光化、それからEMS(エネルギーマネジメントシステム)、超伝導、電気自動車、リニアモーターカー等の主な製品がCO2排出低減に寄与できると考えています。

その他の取り組みとして、各社の省エネの活動の事例の紹介、また国際貢献や革新的技術に関するいろんな事例を公開しており、これらを会員で共有化しています。

―――さまざまな種類の電線が、いろいろな場所や建物、機器などで使われています。グローバル・バリューチェーンの観点から、電線には使用時のCO2削減策の隠れたポテンシャルがあると伺いました。

五来氏:それは、「環境配慮導体サイズ設計」のことです。当会では、ここ数年来、環境に関する重点テーマとして環境配慮導体サイズ設計の推進を行っています。https://www.jcma2.jp/gijyutu/esco/index.html

―――環境配慮導体サイズ設計とは何ですか?

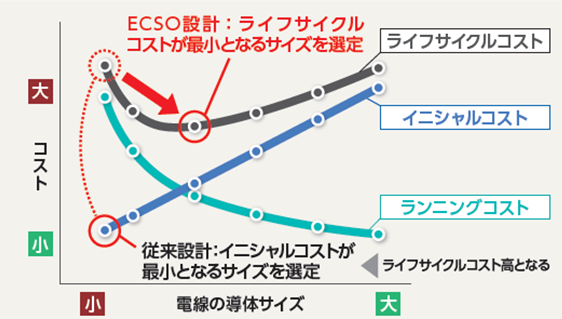

五来氏:我々は、「ECSO(Environmental & Economical Conductor Size Optimization)」と呼んでいますが、環境と経済性を配慮した電線・ケーブルの最適導体サイズを設計することです。一般に電線の導体サイズは安全上(許容電流と電圧降下)の規定を満たす範囲内で、イニシャルコストを最小にする観点から、より細いサイズが選定されることがほとんどです。これに対し、最適導体サイズ(ECSO)は、ライフサイクルコストを最小にする観点から、最適なサイズ(より太いサイズ)を選定するというものです。

―――電線のサイズがより太くなると価格が上がるため、許容電流ぎりぎりのサイズを選ぶことが多いのですか?

五来氏:はい、それがこれまでのやり方でした。しかし、そうするとエネルギーロスが大きく、環境に優しくありません。発熱してしまいますので、少し余裕があるサイズを選ぶことが重要です。これが最適な導体サイズ設計ということになります。

―――少し余裕があるサイズを選ぶことがポイントなのですね。

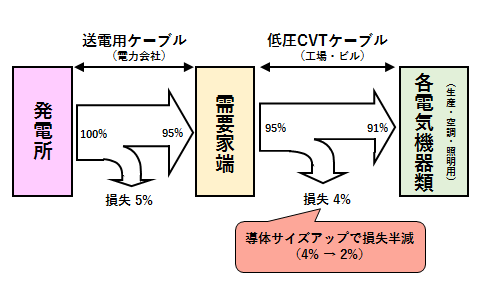

浜田氏:導体には電気抵抗があります。電気抵抗が少なければ少ないほど電線の中で消費されて熱となって出ていってしまう電力ロスが少なくなるわけです。太くするほど電気抵抗は小さくなりますから、その分ロスは少なくなるわけです。(図2)

五来氏:電力会社は、発電所から送電用のケーブルを使って需要家へ送電します。需要家は、自分の工場やビルなどに配電します。ここで、I2r分のエネルギー損失が発生します。送電のところでは約5%、工場・ビルのところでは約4%といわれています。これをECSOサイズ(最適なサイズ)に置き換えると損失が半分になる効果が得られます。(図3)

送電用、ビル・工場用、そして住宅用に使われる電線の物量として、送電用は120万トン、ビル工場用が約350万トン、住宅用は約150万トン使われています。稼働率は、送電用は大体100%、ビル・工場用は、一日約12時間と想定すると30%程度、住宅用は20%程度です。それぞれを掛け合わせして比較すると、一番量が多いのは送電用の部分で、次いでビル・工場用です。住宅用のところは電流としてはあまり多くないので、適用しても効果は小さいことになります。

送電用の導体サイズを大きくするのは影響が広範囲になるため慎重な検討が必要になりますが、ビル・工場用はECSO設計(最適導体サイズの設計)が適用しやすいため、我々としては、ビル・工場用の電線やケーブルにECSOを適用してもらうよう推奨しています。

―――既存の電線を太めのものに置き換える、または新設の時に太めの電線にすることが大事なのですね。

五来氏:はい。引き換えるのが無理であれば、もう1本引けばいいのです。そうすれば電流が半分になります。

浜田氏:同じサイズのものをもう1本敷設してしまえば、導体サイズを2倍にするのと効果的には一緒です。2本でダブル配線にしてしまうことでも効果としては同じですが、敷設されている環境や、スペースの問題等を考慮されたときに、どちらのほうが経済性でメリットがあるか考えればよいのです。

―――電線の寿命はどれくらいですか?

五来氏:劣化を考慮した絶縁体を使う電線の場合には大体30年くらいを想定して設計をされています。ただ、家庭のような低い電圧のところでは、30年を超えて使われていると思います。しかし、水に浸かるような条件がきついような地域は、早めに電線を交換していただきたいと思います。

―――条件が悪いところでは、電線の耐用年数は短くなるのですか。

五来氏:条件が悪いところでは15~20年(低圧ケーブル)程度の耐用年数となります。電線を交換するときには、サイズを考慮して大きいサイズを選んでいただくと、日本全体として炭素ガスを減らすことにつながります。

―――ECSO設計はコスト的にどうですか。

五来氏:図4は、横軸が電線の導体サイズですが、導体サイズを大きくするとイニシャルコスト的には高くなるというのが普通です。しかし、導体サイズの大きい電線のランニングコストは、それに反比例して減っていきます。ですから、これをトータルして一番安くなるところ、それがベストな適用サイズということになるわけです。どこが最下限になるかという考え方、その計算の仕方をECSO設計と呼んでいるといます。

浜田氏:ランニングコストは、基本は電気代がメインですので、その稼働率が大きければ早い時期に効果が出てきます。電力の消費量が少なければ、ランニングコストの効果が比較的少なくなってきます。イニシャルコストについては、どれぐらいサイズアップするかによって、敷設費用や他の付帯整備も替える場合もあり、ケース・バイ・ケースで変わってきます。そういったところも考慮して計算すれば最適の導体サイズが決まってきます。

五来氏:単純に考えるとできるだけ最初の投資を安くしたいと思われるでしょうが、10年、20年という形で長く見ればランニングコストを安く抑えることができます。トータルとして考えれば経済的に得をします。併せてCO2削減の社会的な貢献もできます。

―――使用段階で省エネとCO2削減ができるわけですね。

浜田氏:そうです。企業のメリットとして、工場としての活動として電力の消費量を大きく減らすことができれば、その分CO2削減を実現できますので、企業としてもPRできます。特に大きな工場を持たれていて消費電力の大きい設備があるところであれば、より効果が出てきます。

―――ECSO設計が、グローバル・バリューチェーンにおけるCO2削減のカギですね。

五来氏:ECSO設計をすることによって、使用段階におけるCO2の排出が2%を削減でき、電力のピークカット効果(電力ピーク時間帯の発電所の負担を軽減)により、次の契約更新時に電気の基本料金を安くすることができます。また、電力損失も2%省エネになるという3つの効果があります。

〈後編に続く〉