第6回 鉄鋼業界は、高機能鋼材でライフサイクル全体でのCO2排出削減を追求する[前編]

日本鉄鋼連盟 エネルギー技術委員会委員長/JFEスチール株式会社専門主監(地球環境)兼 技術企画部地球環境グループリーダー 手塚 宏之氏

インタビュアー&執筆 松本 真由美

国際環境経済研究所理事、東京大学客員准教授

日本鉄鋼連盟は、1948年11月に設立され、鉄鋼業界の全国的な組織であり、会員は鉄鋼を生産する主要なメーカーと鉄鋼流通を担う商社で構成されている。鉄鋼の生産・需要・流通に関する統計および調査・分析、鉄鋼生産、鉄鋼製品の新技術開発と普及促進、環境問題への対応、公正な鉄鋼貿易の促進など、鉄鋼業界全体の立場から様々な問題に取り組んでいる。同連盟のエネルギー技術委員会委員長の手塚氏に鉄鋼業界のグローバル・バリュー・チェーン(GVC)について伺った。

日本鉄鋼連盟 エネルギー技術委員会委員長 手塚 宏之氏

―――まず、世界の粗鋼の生産についてお伺いします。

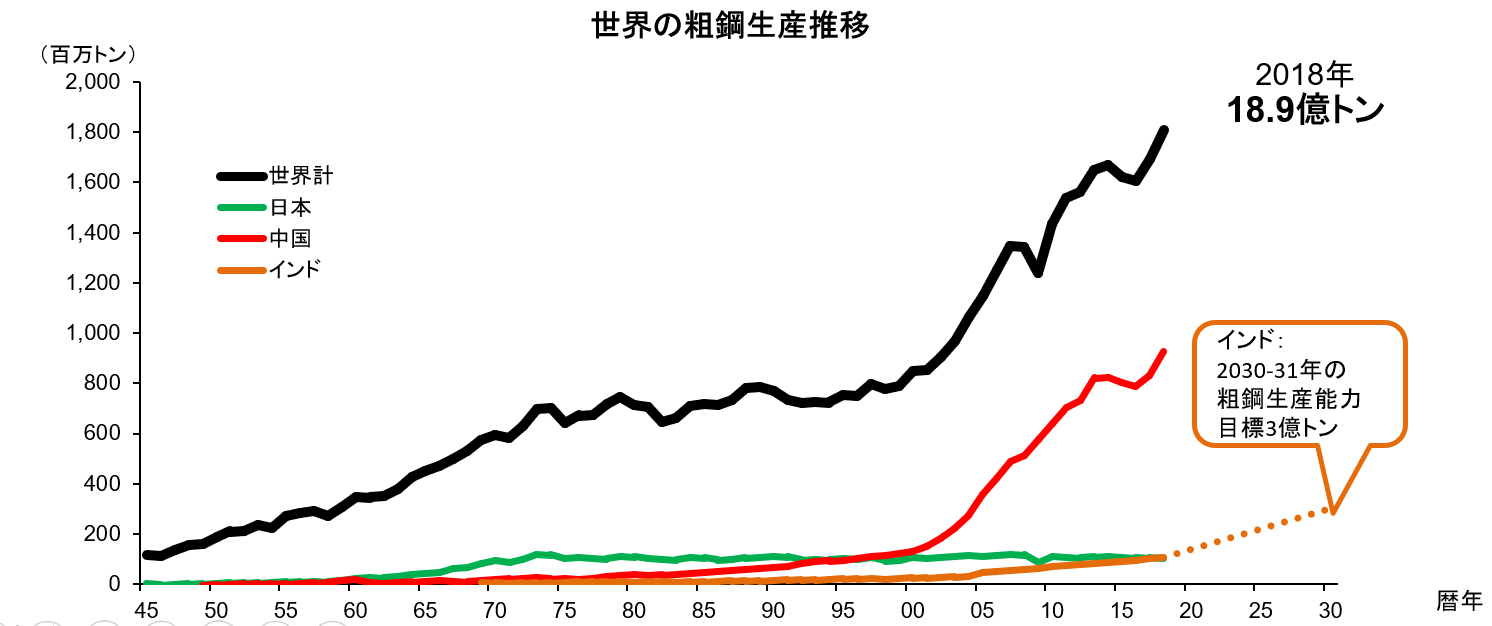

手塚氏:2018年の世界の粗鋼生産は約18億トンです。非常に莫大な量になっています。億トン単位は、他の素材ではなかなかない数字だと思います。

―――世界の生産のシェアはどうなっていますか。

手塚氏:実は、この粗鋼生産の18億トンの約半分、9億トン弱を中国1カ国で生産しています。ちなみに近年、日本の粗鋼生産は、1億トンから1億1,000万トンの間で推移しています。京都議定書が発効した1997年度の中国の粗鋼生産は約1億トンと、日本のほぼ同等の生産規模でしたが、2000年代後半に急激に生産量を増やし、今や日本の9倍もの生産量となっています。ちなみにインドは2030年までに粗鋼生産量能力を3億トンまで増強する計画です。(図1)

―――中国の粗鋼生産が増えているのは経済成長しているからですか。

手塚氏:中国は2000年代に入ってから、急激な経済成長モードに入ってきました。そうすると国づくりとして、高速道路や鉄道関連のインフラ投資を進めることになります。あるいは上海に典型的に見られるような、大都市をつくり、それに付随して住宅をつくるわけです。ものすごい量のインフラ投資が、ここ10年行われています。そのインフラ投資を支えているのが、やっぱり素材としては鉄なのだと思います。

―――日本国内の生産については、どういう状況ですか。

手塚氏:日本の場合、70年代、80年代ぐらいまでは、インフラ投資や、都市化、あるいは鉄道、新幹線に象徴されるようなものの建設が非常に旺盛で、内需が多かった。1990年代までは内需中心で約8割が国内向けにつくられていました。ところが、2000年代に入ってから、日本では内需のインフラ投資の需要がだいぶ頭打ちになり、ほとんど行き渡った状況になりました。2000年代後半では純内需は全需要の半分程度に低下しました。一方、外需が増えました。一番大きいのはやはり自動車だと思います。

日本の自動車産業は世界的にも非常に競争力があり、大手の自動車メーカーが、海外の市場に対して自動車を販売するようになりました。それに伴って、日本の鉄鋼会社の、特に自動車向けの高品質、高級、高性能な鋼材の需要が、国内だけではなくて海外に出ていくことになった。2010年ぐらいまでは、自動車として輸出される量も非常に多かったので、日本の国内の自動車メーカーに日本国内で鋼材を売って、それが間接的に輸出されました。2010年代には直接輸出(鋼材として直接輸出されるもの)と間接輸出(自動車等の最終製品の形で輸出されるもの)を合わせて輸出が日本の鋼材の約半分を占めるようになりました。

―――2000年代後半に、純内需のウエイトが半分に下がり、直接輸出と間接輸出のウエイトが上昇したわけですね。

手塚氏:約半分が、最終的には日本の国内ではなくて海外で使われる状況でした。さらに近年では、間接輸出のウエイトが下がり、直接輸出のウエイトが上昇しています。これは、自動車等の最終製品について、従来は完成品を需要地に輸出していたものから、需要地で最終製品に組み立てて供給する形に移行する中で、現地の加工工場に鋼材を輸出する方向に変化が生じた結果です。

今は私どもも、中間素材としての鋼材材料を輸出して、タイやインドネシア、中国などに表明処理等の最終工程のラインを設けて、自動車会社に製品を出すビジネスモデルになっています。

―――日本の鋼材輸出が伸びていると伺っていますが、これについてお聞かせください。

手塚氏:中国国内には非常に巨大な製鉄所が建てられています。しかも、そのほとんどが最新鋭の製鉄所で、この10年以内に建設されたような製鉄所でつくられています。そういう意味では、われわれにとっては脅威となるコンペティターです。競争環境からすると、普通ならば非常に厳しい状況です。

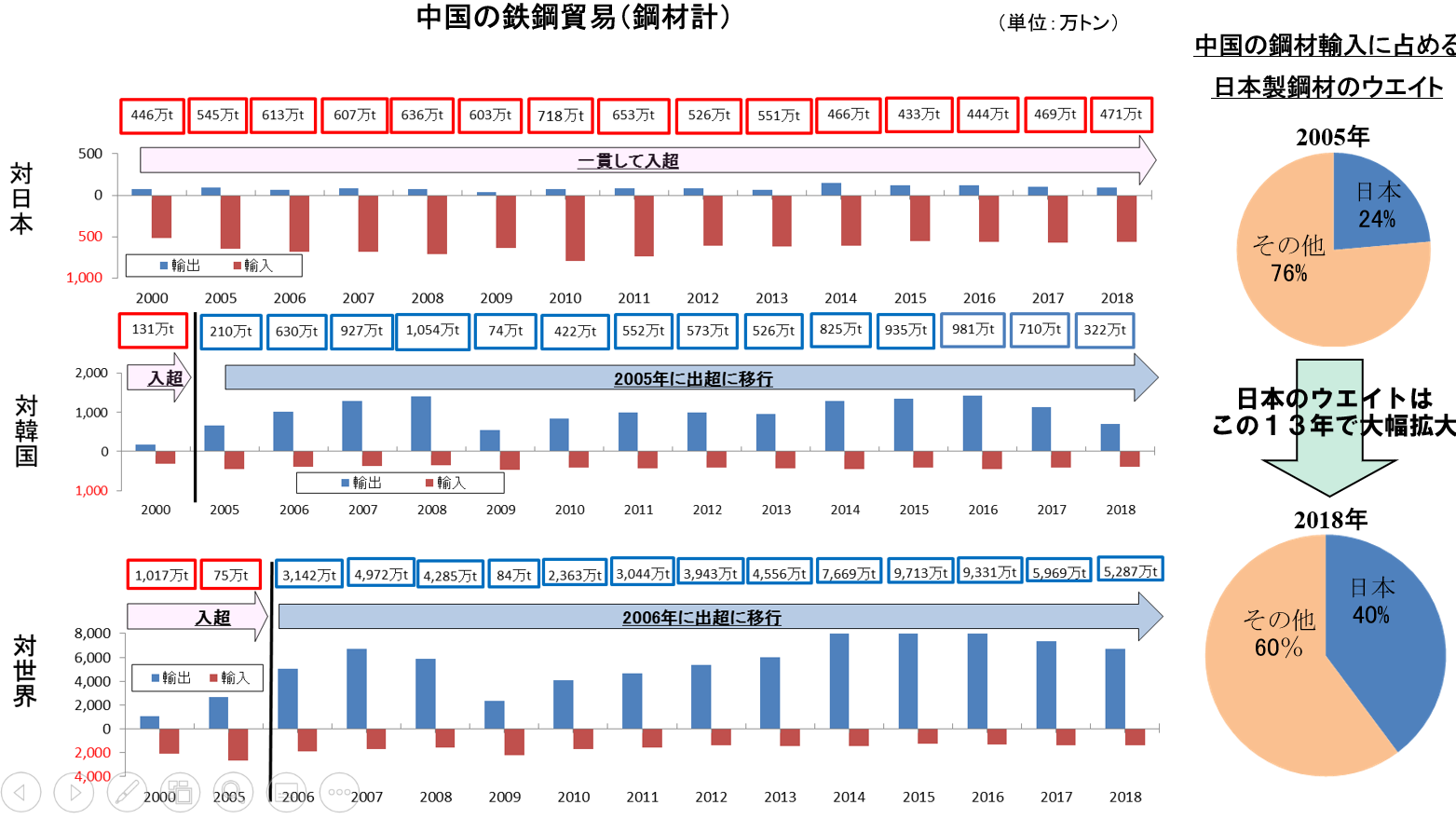

中国がそれだけの生産能力を持ちますと、当然、鋼材の輸出を始めるわけです。2006年頃から中国は、世界に対して輸出超過(ある期間内の鉄鋼の輸出総量が輸入総量より多くなること)、つまり純輸出国となっています。ところが、中国の対日本の貿易を見ると、2018年に至るまで一貫して輸入超過が続いています。(図2)

―――世界最大の鉄鋼生産国の中国に対して、鋼材輸出が伸びている理由は何ですか。

手塚氏:あれだけの生産量を誇る中国においても、まだ日本から輸入しなければならない鋼材があるということです。この点は、日本鉄鋼業の高度な製品技術に裏付けされた強みと読み替えることができると思います。

日本が得意とし、中国でさえも日本からの輸入に一定程度依存する鋼材は、機能性が高い鋼材「高機能鋼材」です。一口に鋼材と言っても、その種類は千差万別であり、用途に応じて引っ張り強度、高温強度、磁性など、様々な機能を強化した鋼材があります。

中国の自動車の生産ラインや、家電製品の生産ラインで鉄を使おうと思った時に、やはり中国製よりも日本製を使う必要があって売れていることを、私は「南極で氷を売っている」と言っています。

―――氷に覆われた南極で氷を売っていると?

手塚氏:普通に考えれば南極で氷を売るなんて、ばかなビジネスは考える人いないでしょう。ところが、日本の鉄を世界最大の鉄鋼生産国である中国に売っているわけですから、南極で氷を売っているに等しいと思うわけです。要は、ただの氷を売っているわけではないということです。

―――それだけ高機能の鉄を日本は長年の技術開発で培い、それが日本の技術の強みであるということでしょうか。

手塚氏:日本が高機能鋼材を開発した背景として、過去に自動車メーカーが世界で最も燃費のいい車、最も性能のいい車を開発するに当たって、素材はこういうものが欲しいということを、鉄鋼メーカーに非常に厳しく要求をされてきた経緯があります。その要望に応えるため、日本の鉄鋼メーカーは大変な努力をして、高機能のものを安くて大量に、安定的に供給できるような体制を築いてきたのです。そうしたサプライチェーン全体の付加価値が非常に高くなっているという背景があります。

―――つまり鉄鋼業界のグローバル・バリューチェーンの鍵は、高機能鋼材なのですね。

手塚氏:はい。素材メーカーは、素材そのものの価値ではなく、素材を使っていただくユーザーが、その素材の価値を最終的な商品に体現してもらう必要があるわけです。ユーザーとの間のつながりが全てと言ってもいいでしょう。

高機能な鋼材は、自動車などの最終製品に組み込まれることで、その最終製品の性能を向上させることができます。当連盟では、こうした高機能鋼材を供給することで最終製品使用時のCO2削減に貢献することをエコプロダクトと呼び、低炭素社会実行計画の柱の一つと位置付けています。

―――エコプロダクトである自動車用の高機能鋼材の特長について、もう少し教えていただけますか。

手塚氏:自動車用の高機能鋼材の特長として、車体を軽くして燃費を上げなければなりません。ところが、軽くすると車体が弱くなってしまう。例えば事故が起きた時に壊れやすくなってしまうので、これでは困るわけです。自動車メーカーから我々に対する要求は“軽くて強い”鋼材でした。

―――軽くて強い、相反する性能を同時に満たす鋼材だったのですね。

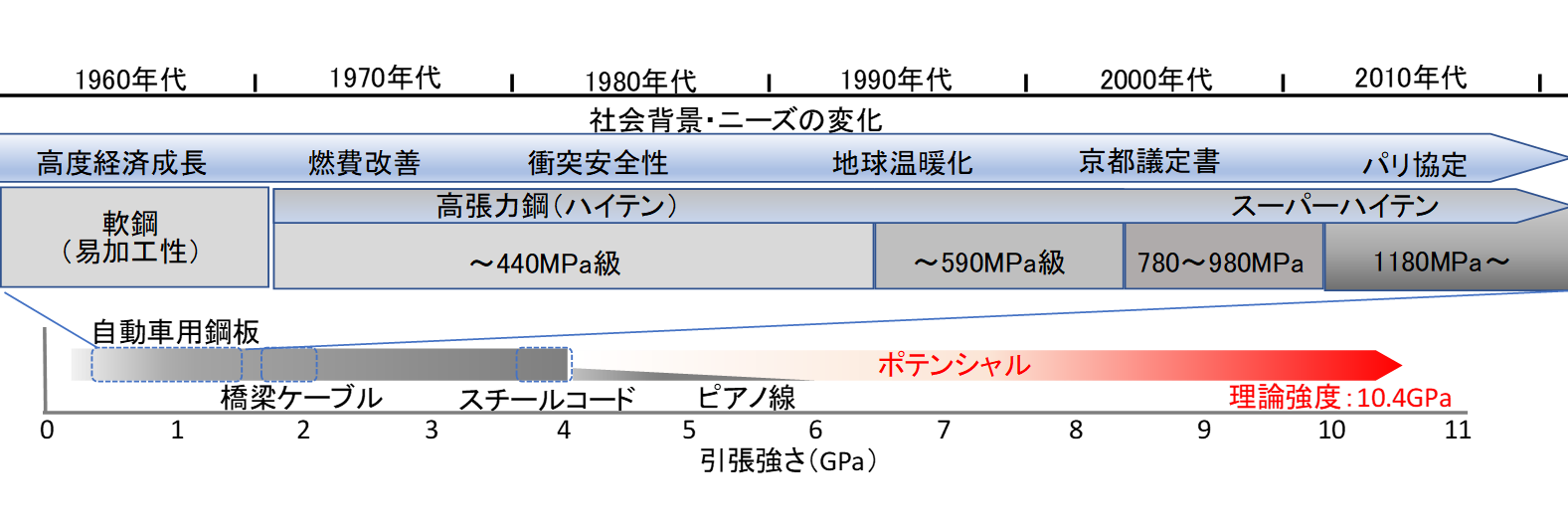

手塚氏:何十年とこの要求をわれわれは言われ続けてきて、自動車用鋼板は従来からの成形性の良さに加えて、強くて軽い特性が求められるようになったため、2000 年前後から「ハイテン」の開発を加速させました。「ハイテン」とは高張力鋼板の略称です。引っ張り強度(金属などが一定方向に引っ張られたときに、断裂せずに耐える限界の強度)の保証値が、340MPa(メガパスカル)以上780 MPaまでを「ハイテン」、980MPa以上のものを「超ハイテン」と呼んでいます。(図3)

ハイテンは、クルマの外板パネル類(370 ~440MPa)、足回り類(~ 780MPa)、構造・骨格部品(590MPa ~)などに用いられ、ハイテンが車体に占める割合は40%超になります。最新の超ハイテンの引っ張り強さは通常の鉄の3倍以上です。軽量化しながら強度を維持できる優れた鋼材です。

―――高機能な鋼材をつくるために、従来と比べてエネルギー消費はどうなのでしょうか。

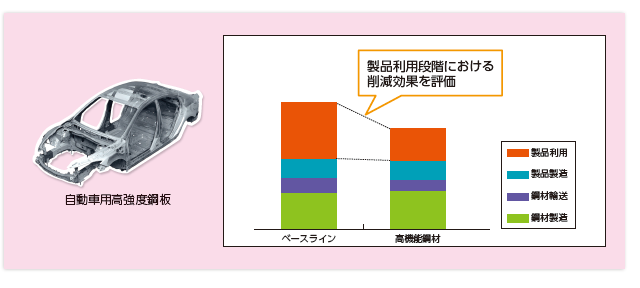

手塚氏:ハイテンの鋼材の表面が、錆びないようにするためには特殊なコーティングをするようになります。メッキをしたり、あるいは特殊な表面処理を行ったりします。また、鋼材の強度が高くなるということは、その分だけ圧延するためのエネルギーも必要になります。このように高機能鋼材は従来鋼材に比べ工程の増加などが生じるため、製造プロセスにおけるCO2排出は増加する側面があります。

一方、最終製品の使用段階においてCO2排出が削減できることから、ライフサイクル全体におけるCO2排出削減に寄与することができます。温暖化対策においてはこうした全体最適を図ることが重要です。例えば、高機能鋼材を用いた自動車は、従来の普通鋼鋼板を用いた自動車に対し軽量化を実現し、走行時における燃費改善によるCO2排出量削減効果を得ることができます。(図4)

―――自動車用高強度鋼板による製品での使用段階のCO2削減量はどれくらいなのでしょうか。

手塚氏:定量評価は、一般財団法人 日本エネルギー経済研究所に依頼していますが、その方法論については2002年に同研究所および需要側関係団体が参画した委員会にて取りまとめたものを採用しており、削減貢献分のダブルカウントを削除した定量評価が可能となっています。

2017年度断面においては、製品使用段階での削減貢献量は、国内で使用された鋼材により450万t-CO2、海外で使用された鋼材(輸出鋼材)により849万t-CO2、計1299万t-CO2の削減効果が得られたと評価しています。

ですから、製造プロセスにおけるCO2排出増という一断面だけを捉えて明示的カーボンプライシング施策のような規制的手法を導入すると、結果的には全体最適を阻害することになります。

―――こうした高機能鋼材によるCO2排出削減が期待できる用途として、自動車鋼板の他に何がありますか。

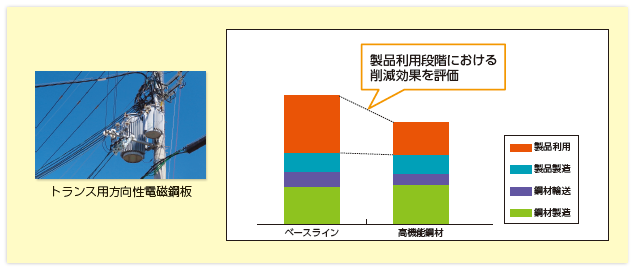

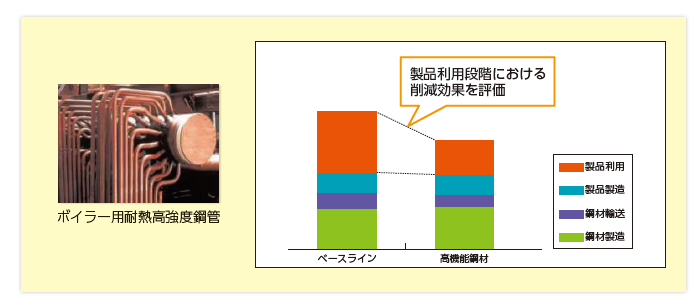

手塚氏:自動車用高強度鋼板の他、船舶用高張力鋼板、ボイラー用耐熱高強度鋼管、トランス用方向性電磁鋼板、電車用ステンレス鋼板があります。これら5品種を対象として、毎年度定量評価を実施しています。

例えば、トランス用方向性電磁鋼板は、皆さんの家庭で電気使うために、電線から家に電気を引っ張っていますね。電線のところまでは高電圧で、電力会社から電気が送られてきています。その電線の電柱の上にトランスという、ドラム缶のようなものが乗っていますね。あの中では高電圧で来た電気を、家庭用の100ボルト、あるいは200ボルトの電圧に落として各家庭に配電しています。あの中に入っているトランスは、実は電磁鋼板という鉄板が入っています。

高電圧で供給された電力を一般家庭用の電力に変えるプロセスの中で、そのまま100パーセント、電気の電圧が下がって家に電気が送られると良いのですが、残念ながらトランスの中で、熱として一部のエネルギーが逃げてしまいます。これを鉄損と言いますが、30年ぐらい前に比べると、高機能な電磁鋼板を使うことにより、今ではトランス自体のサイズが半分以下になり、エネルギーロスも以前より大きく抑えることができています。電力供給全体での効率が数パーセント改善するだけでも、莫大な量のCO2の削減になります。(図5)

―――私たちの生活に密着していることですが、あまり知られてないように思います。

手塚氏:残念ながら一般には全く知られていません。ちなみにトランス用方向性電磁鋼板の2017年度の製品使用段階の削減貢献量としては、これは国内だけでも215万t-CO2となっています。この電磁鋼板は東南アジア諸国などにも輸出されており、輸出鋼材として650万t-CO2の削減。国内と併せると、全体で866万t-CO2の削減に貢献し、電気が無駄に失われていく損失を大きくセービングしました。

―――自動車用とトランス用の鋼板の削減効果に驚きました!船舶用高張力鋼板や電車用ステンレス鋼板、ボイラー用耐熱高強度鋼管の削減効果はどう評価されていますか。

手塚氏:船舶や車両、電車は、基本的に考え方は自動車と同じで、より軽くて強くてしなやかな鉄をつくることによって、強度を落とさないで車体の重さを軽くすることで燃費を節約するという発想です。

発電用ボイラーは発想が違いまして、これは耐熱性なのです。実は発電のプロセスは、熱力学の法則に従うと、より高い温度でタービンを回すと、よりたくさんのエネルギーを効率的に電気として取り出すことができます。そのため、できるだけ高い温度でタービンを回したい。ところが、ある一定以上の高温でタービンを高速回転させで運転しようとすると、素材が持たなくなってくるわけです。そのため、どこまで高い温度で運転できる発電システムをつくるかの技術は、実は素材の限界との闘いなのです。

我々が開発している耐熱用のボイラーチューブやボイラー用の耐熱鋼材は、まさに、その発電システムの運転温度を上げることに貢献しています。発電用のボイラー用耐熱高強度鋼管(高耐熱ボイラーチューブ)は、国内の発電所で使われている分(96万t-CO2)と海外の発電所で使われている分(430万t-CO2)を合計すると、2017年度断面での削減貢献量は526万t-CO2と評価しています。(図6)

〈後編に続く〉