第8回 電機・電子業界は、社会の各部門のバリューチェーン全体に貢献する[前編]

電機・電子温暖化対策連絡会 議長/三菱電機(株) 環境推進本部 本部長 中野 博文氏、一般社団法人・日本電機工業会 齋藤 潔氏

インタビュアー&執筆 松本 真由美

国際環境経済研究所理事、東京大学客員准教授

電機・電子温暖化対策連絡会は、低炭素社会実行計画をはじめ、地球温暖化防止に関する業界共通の取組みを推進している。日本電機工業会(JEMA)、電子情報技術産業協会(JEITA)、情報通信ネットワーク産業協会(CIAJ)、ビジネス機械・情報システム産業協会(JBMIA)、日本照明工業会(JLMA)を中心に、関連する9つの業界団体が連携して低炭素社会の実現を目指す。

電機・電子温暖化対策連絡会議長 中野 博文氏

(一社)日本電機工業会 齋藤 潔氏

―――まず、電機・電子業界の特徴、そして社会における立ち位置についてお伺いできますか。

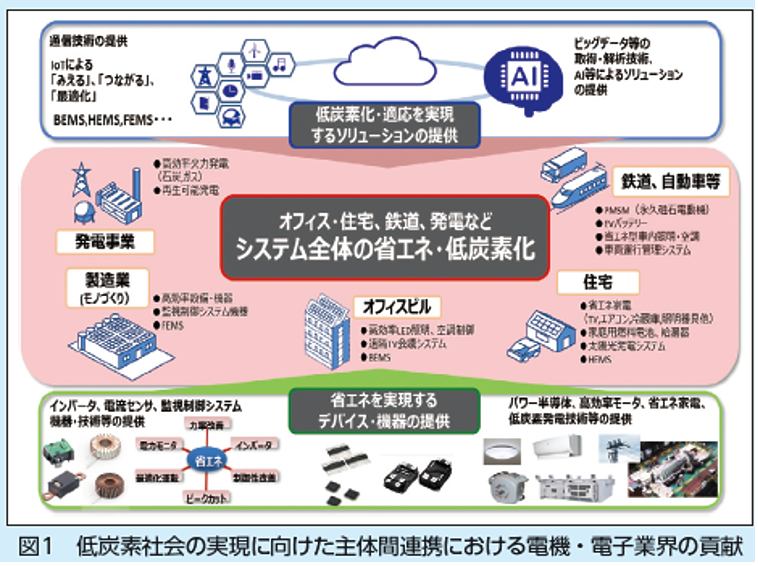

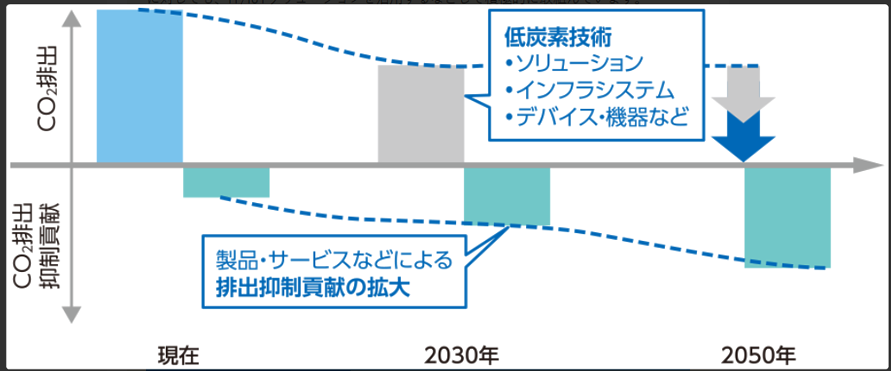

中野氏:われわれ電機・電子業界は、非常に幅広い分野の技術を扱っています。発電に関するところから身近に使われている家電製品、工場で使われているインダストリー分野、ライフラインの送電網まであります。さらに、それを支える部品・デバイスの開発まで取り組んでいます。最近は、IoTやAIを使ったソリューションが重要性を増しており、これらの技術により全体最適を目指しています。(図1)

業界として、こうした幅広い分野を扱っていることを強みにして、いろいろな分野で貢献していくことが、業界の使命であり特徴であると思っています。

―――低炭素、脱炭素に向けた、これまでの主な取り組みは?

齋藤氏:われわれの自主的な取り組みとして、先ずは、経団連の低炭素社会実行計画に参加し、グローバル・バリューチェーンの観点から、将来に向けた削減活動を進めています。今の低炭素社会実行計画は、フェーズ1、フェーズ2という2つのフェーズで計画が作られており、フェーズ1は2020年度、それからフェーズ2は2030年度までの目標を掲げつつ対応しています。

実行計画の大きな柱としては、2つあります。まず一つは生産プロセスにおける原単位改善活動です。自分たちの製品をつくるときのエネルギー効率を改善していこうと、省エネ法でも年平均1%の原単位改善が努力目標となっていますが、われわれの業界も、先ほど言ったように幅広い業態でもあるので、共通の目標として、生産プロセスのエネルギー効率を年平均1%改善することを採用しています。省エネ法では努力目標になっていますが、われわれの実行計画としては、1%をしっかり達成していくことにコミットして進めています。

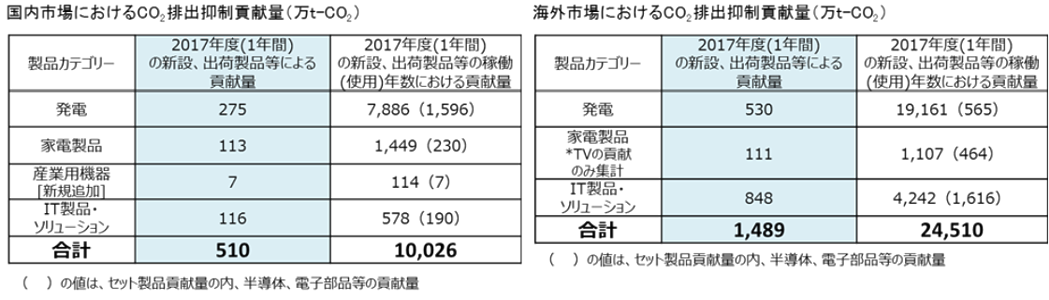

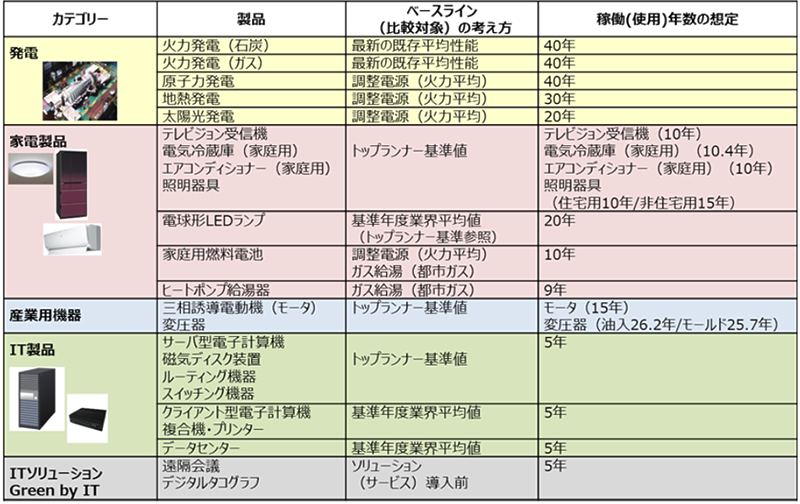

もう一つの柱は、製品やサービスのライフサイクルに着目をしています。自分たちの製品のライフサイクルのどこでどれだけのエネルギーが使われ、CO₂を排出しているかを把握してみると、お客様に使っていただいている消費(使用)段階の排出が非常に大きいことが特徴でもあるので、そこの見える化をしていくということです。どの程度の影響があり、またその削減のポテンシャルはどの程度あるのかについては、個々の製品ごとの考え方・算定方法論を策定し、各企業とも協力をして、毎年、実行計画参加企業の製品やサービスによる排出抑制貢献量の見える化をしていく取り組みをしています。(図2)

(図2) 電機・電子温暖化対策連絡会で策定している CO2 排出抑制貢献量 算定方法論(2019年8月現在)

出典:電機・電子温暖化対策連絡会(経団連「グローバル・バリューチェーンを通じた削減貢献」所収)

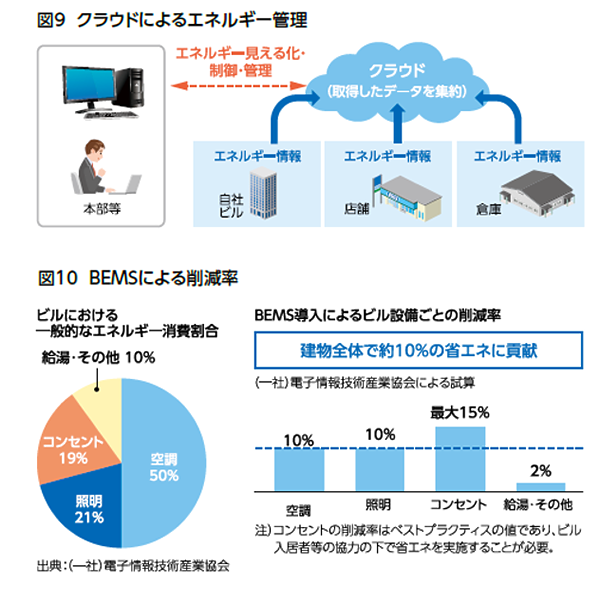

そして、バリューチェーンにおける多様な技術、例えば、再生可能エネルギー関連技術、産業用の高効率モータなどもそうですし、今後伸ばしていく分野としてBEMS(ビルエネルギー管理システム)やHEMS(住宅エネルギー管理システム)などIoTやAI技術を活用したソリューションも提供しています。これらによって、社会全体の省エネ・低炭素化に貢献していきたいと思っています。BEMSの場合、クラウド技術の活用でエネルギー管理の初期費用低減や遠隔での管理なども可能となり、中小規模ビルへの導入も増加しています。ビルの規模や設備、運用方法などにもよりますが、建物全体で約10%の省エネに貢献できるという試算もあります。(図3)

―――温暖化対策として適応策においても、業界として貢献できそうです。

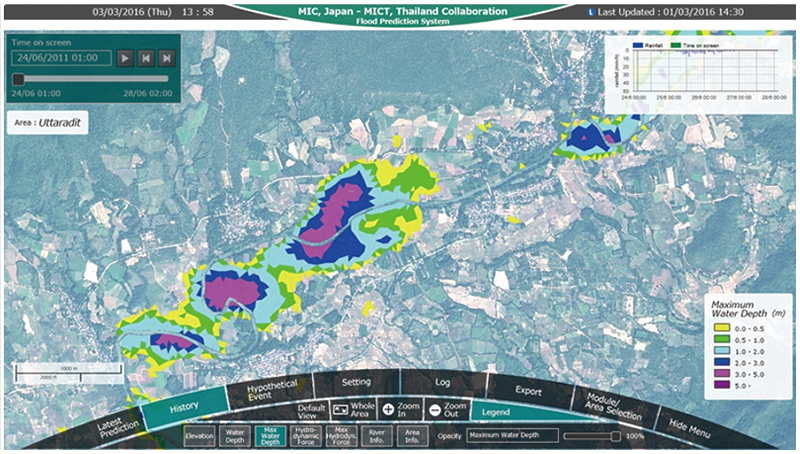

齋藤氏:緩和策の他に、適応策にもどう向き合っていくか、昨今、日本でも過去の経験では対応できない大きな自然災害が起こっています。こうした中で、将来的な気候変動の影響や局所的な災害の発生をどう予測していくのか、こうした技術の重要性がさらに増すと考えられます。洪水シミュレーション技術などが例として挙げられます。(図4)

電機・電子業界の各社は、温室効果ガスの排出削減と吸収の対策を行う「緩和策」に加えて、地球温暖化、気候変動の影響による自然災害などの経済損失や人的被害の最小化を図る「適応策」に対しても、IoTやAI技術を活用した様々なソリューションを社会に提供などして、積極的に取組んでいく考えです。

(図4)洪水シミュレーション技術(地質データ、水位、観測/予測雨量データ、センサデータなどから洪水の発生を予測し、住民への早期警報やハザードマップづくりなどを支援しています。)

出典:電気・電子温暖化対策連絡会「電機・電子業界の温暖化対策」から抜粋

私どもはさまざまなお客様とバリューチェーンでつながっていますので、主体間連携で温暖化対策を進められます。実際、各主体の活動をつなげて無駄なく最適にコントロールしていく技術が、まさにIoT、AIなので、バリューチェーン全体の省エネ・低炭素化にすべからく貢献できるのが、われわれ電機・電子業界の最大の特徴だと思っています。

―――発電事業では火力発電やCO2貯留設備にも、業界として貢献されているのですね。

齋藤氏:例えば、火力発電は、確かに化石燃料の消費によりCO2を排出することになりますが、再生可能エネルギーを大量導入していくためには、調整電源としての火力の役割も当面の間は欠かせません。その中で、いかに効率を上げていくのか。例えば、燃焼による蒸気温度の高温・高圧化に併せて、ガスタービンと蒸気タービンを組み合わせたコンバインドサイクルから、燃料電池と一緒に組み合わせるトリプルコンバインドの技術開発も必要になります。

また、最終的には工場や発電所などから排出されるCO2を回収・貯留する技術「CCS」と組み合わせる技術も必要になるでしょう。日本の国土面積やその地形などの条件を考えると、CCSを大規模に操業することは難しいかもしれませんが、そういった技術は国際的にも十分活躍できる分野ですので、技術を磨きつつグローバルで貢献をしていきたいと思います。

―――グローバル・バリューチェーンについては、具体的にどのような取り組みをされていますか。

中野氏:バリューチェーンでは、われわれ電機・電子業界は輸出が大体6割を占めますので、基本的には、製品を通じた貢献が一番貢献度の高いところだと思っています。また、会員企業は海外にも多くの工場を持っていますので、グローバルでの排出を削減することが国内の削減とともに重要です。

電気製品は、基本的に電動機(モータ)のように電気を回転力に換える、あるいは、発電機の場合は回転力を電気に換える、そういったエネルギーを変換するものが多い。そういったビジネスですので、まず機器単体の効率化、つまり、いかにエネルギー効率を上げていくか、国内、海外問わず進めていくことが大事だと考えています。

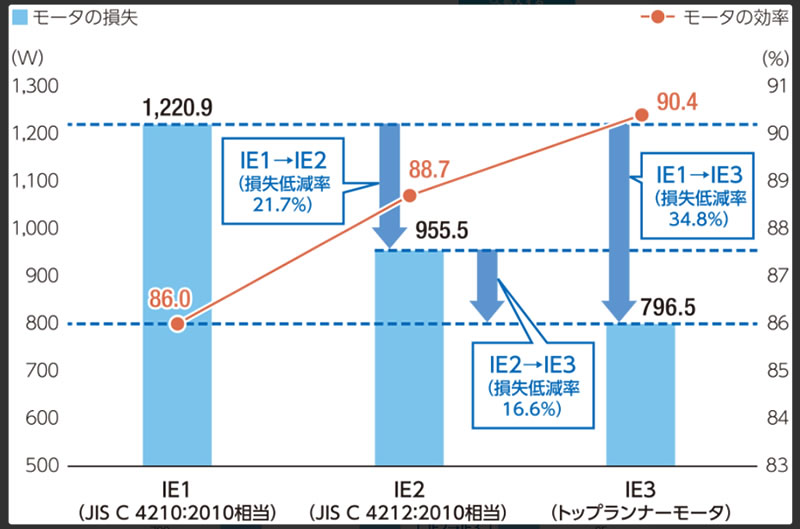

トップランナー制度対象機器に指定されている高効率モータは、従来型のものと比較すると約35%の損失低減効果が期待できます。経済産業省による試算でも、従来型からすべてIE3(プレミアム効率)に置き換えられた場合に期待される電力削減量は、日本の全消費電力量の約1.5%に相当する155億kWh/年になるとされており、極めて大きな省エネ効果が期待できます。(図5)

それから、住宅、ビルなどのエネルギー需要を丸ごと最適化していく。次に、離島や、地域全体のエネルギー需給を最適化していくという形で広げていくことが、地球温暖化対策の貢献のあるべき姿ではないかと考えています。実際に地域内で独立した太陽光発電システムや省エネ機器、蓄電池を導入し、IoTによる制御などで低消費電力且つ低CO2排出の生活環境を提供することを目指していく分散型のエネルギー需給モデルもあります。様々な地域の実情に応じて、安全でより便利な生活をしていただける発展の仕方に貢献できることが、われわれの特徴です。

―――グローバル・バリューチェーンでの貢献としては、電気・電子製品の使用段階でのCO2排出削減に大きく貢献できると考えればよいでしょうか。

中野氏:そうです。もちろん製造段階もCO2排出削減への努力は進めていかないといけないとは思います。ただ、圧倒的に、バリューチェーンでのCO2排出のうち、8割ぐらいが消費段階に排出されています。

―――8割は大きいですね。

齋藤氏:業界の中で、グローバル・バリューチェーン全体のCO2排出量を推計してみましたが、いわゆるスコープ1、2となっている生産プロセス(製造段階)のCO2排出は全体の4%ぐらいで、全体から見ると、実はあまり多くはないのです。一方で、スコープ3の、いわゆる製品やサービスの使用に伴うCO2排出量、特にカテゴリ11と呼ばれていますが、概ね全体の8割を占めています。そして、国内と海外の排出割合は4:6ぐらいで、海外が大きい。まずはここに着目をしながら、この先、どう削減していけるのか、さまざまな技術で貢献していくことができると考えています。(図6)

―――業界として社会全体の温暖化対策に貢献するところは大きいですね。

中野氏:はい、業界では、温暖化対策における長期の「めざす姿」を描くために、提供する製品・サービスによる排出抑制貢献の拡大などで、社会全体の低炭素化、さらに脱炭素化を実現する革新的技術の推進を軸とした、バリューチェーン全体での排出抑制向けて長期的な取組(「業界の気候変動対応長期ビジョン」)の検討を進め、1月に公表したところです。(図7)

→電機・電子業界「気候変動対応長期ビジョン」

(2020年1月15日公開, http://www.denki-denshi.jp/vision.php)

―――会員企業の温暖化対策の好事例は?

齋藤氏:例えば、三菱電機の福山の製作所では、いわゆる工場のファクトリーオートメーションに関連して、様々な技術による省エネモデルの実証と顧客への提案をおこなっています。

中野氏:最近のものづくりの価値観は、昔は“早く、安く”でオートメーション化をしてきたわけですが、最近はそれに対して、環境の視点を考慮する必要があります。工場の中でもいろんなエネルギーロスがありますので、それを“見える化”しています。省エネすると費用削減にもつながりますし、無駄なものをつくらないというような、全体的なシステムを通じて環境に貢献するという価値観に変わっていきます。

福山の製作所では、全体のオートメーションの中で、環境の視点が仕様として見えて、電力を最適化するシステムを製品化して、我々の自社工場でも使っています。それを省エネのモデルとして、お客様にも展開しています。積極的に環境に取り組んでいくために、効果の見える化が大事です。自分の製品でどれぐらい環境に貢献するかが見えることにより、開発する人、設計する人たちのモチベーションにもつながり、それが貢献していく原動力になります。積極的に環境に取り組むメリットを認識することも、今後、貢献していく上で重要です。

〈後編に続く〉