省エネ型CO2回収設備の概要と展開

~高純度・低熱消費型CO2化学吸収プロセス~

萩生 大介

日鉄エンジニアリング株式会社

(「配管技術」2017年6月号から一部改編の上、転載)

1.はじめに

温暖化対策としてCO2排出量を削減する取り組みは各分野で実施されている。産業界においては、生産活動に伴い排出されるCO2を大幅に削減するためには何らかの革新的な技術の導入が必要となってくる。本稿では、鉄鋼業における革新的CO2削減技術開発の一環として取り組んだCO2分離・回収技術の開発内容、成果と、その商品展開について紹介する。

鉄鋼業は火力発電に次ぐCO2の大規模排出源である。2007年、安部首相により発表された「美しい星50 (Cool Earth 50)」において、「省エネなどの技術を活かし、環境保全と経済発展を両立させること」が提言され、それを達成するための「革新的技術開発」の1つとしてNEDO((国研)新エネルギー・産業技術総合開発機構)による「革新的製鉄プロセス技術開発(略称:COURSE50)」が位置付けられた。その中でCO2を減らす技術開発と並行して、化学吸収法によるCO2分離回収技術の開発が進められてきた。

2008年にスタートした同プロジェクトは2013年3月にPhase1のStep1が終了し、化学吸収法については当初の開発目標を達成できた。これら開発成果を一般産業分野向けに独自技術を加えて商品化したものがESCAP®(Energy Saving CO2 Absorption Process)である。次項では、これら開発の経緯と商品化の内容について説明する。

2.省エネ型化学吸収法の開発(COURSE50)

2.1 CO2化学吸収プロセス

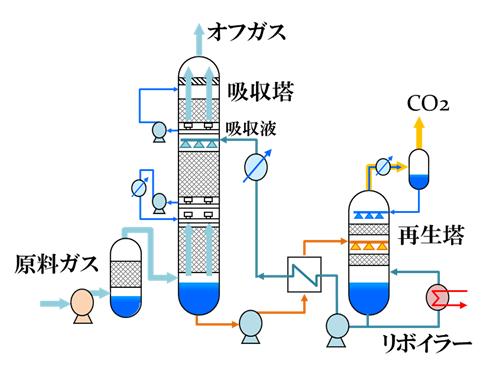

CO2化学吸収プロセスのフローを第1図に示す。化学吸収では、まず吸収塔内でCO2を含有するガスとアミン吸収液を向流接触させることで、ガス中のCO2を選択的にアミン吸収液に吸収させる。CO2を吸収したアミン吸収液はその後、再生塔へと移送される。再生塔では付属したリボイラーに蒸気を供給することでアミン吸収液を加熱再生させて、CO2とアミン吸収液を分離する。回収CO2純度は通常99.9%以上である。

一方で、化学吸収法の課題は再生塔でCO2とアミン吸収液を分離させるために大量の熱エネルギーが必要となることであった。従い、この熱消費量を如何に低減するかが技術開発のポイントとなった。

2.2 化学吸収プロセスの開発手順

COURSE50での技術開発では、まず、新日鐵住金(株)、RITE((公財)地球環境産業技術研究機構)の共同研究等を通じて新規の吸収液が開発された。次に当社は、開発液の評価及びこれら吸収液の特性に適合するプロセスの開発のために、2種類の規模の試験プラント(CAT1(CO2回収能力1t/日)及びCAT30(CO2回収能力30t/日))で実ガス試験による検証を行った。

2.3 試験結果

2.3.1 熱消費量の低減

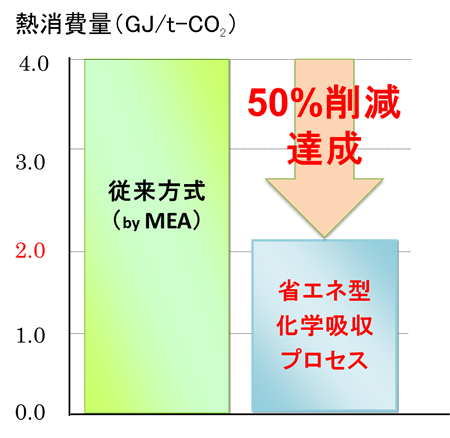

熱消費量の評価結果を第2図に示す。各種吸収液の評価および最適設備設計の結果、熱消費量は2.0GJ/t-CO2まで低減(従来プロセスのMEAと比較し50%減を達成)することができた。

従来法に比べて熱消費量が大幅に低減された理由として、以下の2つが挙げられる。

- ①

- 熱消費量の大きなウェイトを占める反応熱を低く抑えながらも高い吸収性能を有する、高性能吸収液を使用

- ②

- 吸収反応熱を利用する新技術を採用

②は、吸収塔で発生する反応熱を、熱輸送媒体にて回収し再生塔で利用する熱移送システムである。本技術の適用により、0.3GJ/t-CO2程度の熱消費量の低減を可能とした。

2.3.2 低温再生

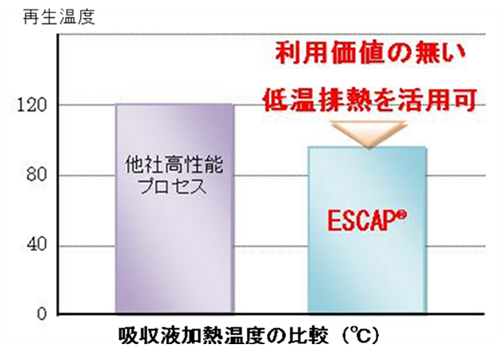

この他、もう一つの特徴として、95℃程度の低温の再生温度でも従来と同程度の再生性能を持つことが見出された。(第3図)従来の化学吸収法では120℃が再生温度として一般的であるが、本プロセスでは低温再生により利用価値の低い低温排熱の活用が期待できる。

3.商業設備ESCAP®の開発と展開

3.1 商品化へ向けた取り組み

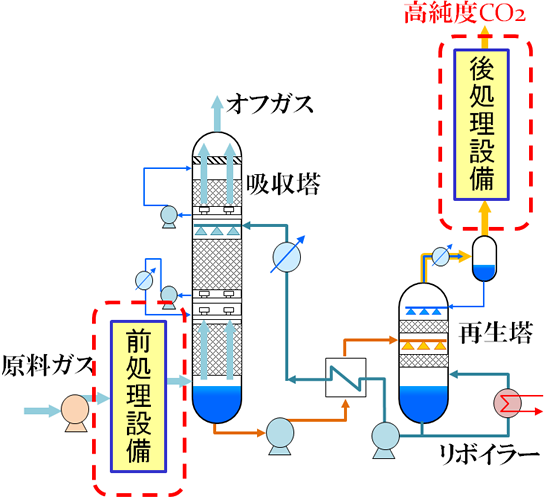

以上紹介した結果より、本プロセスは商業適用可能であることを確認した。一方、本プロセスを、当初想定していたCCS(Carbon dioxide Capture and Storage;二酸化炭素の回収・貯蔵)以外の用途、例えば飲料用等の一般産業用途に用いる場合、非常に高い製品品質(高純度かつ低不純物濃度)が求められる。当社はこれらに対応するため、

- ①

- 原料ガス中の不純物を除去するための前処理設備及び製品CO2ガス中の不純物を除去するための後処理設備

- ②

- 原料ガスの性状変動(CO2濃度や不純物濃度の変動)に対し安定かつ安全に設備の運転制御を行うシステム

- ③

- 本プロセスにおける最適な設備設計が可能なプロセスシミュレーション技術を独自技術として元のCO2分離回収設備に付加し、“ESCAP®”として商品化した。

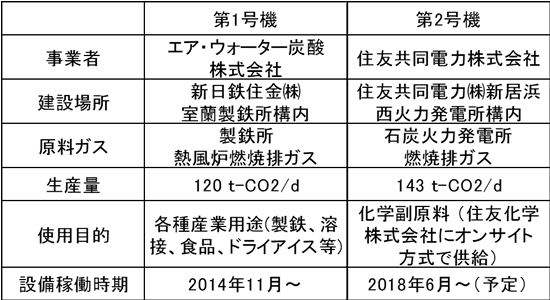

3.2 商業機の紹介

ESCAP®の商業1号機は2014年に北海道・室蘭製鉄所構内に、飲料等を含む一般産業用途向けに建設された(写真2)。製鉄所の熱風炉燃焼排ガスをCO2回収源とする化学吸収法による商業設備としては、世界で初めてのものである。

2016年には商業2号機を愛媛県・新居浜市に建設することが決定した。石炭火力発電の燃焼排ガスをCO2回収源とする、化学吸収法によるCO2分離回収設備としては、日本で初めての商業設備となる。回収されたCO2は、ガスのままオンサイトで近接する化学工場へ送られ、化学副原料として利用される予定である。

3.3 ESCAP®の展開

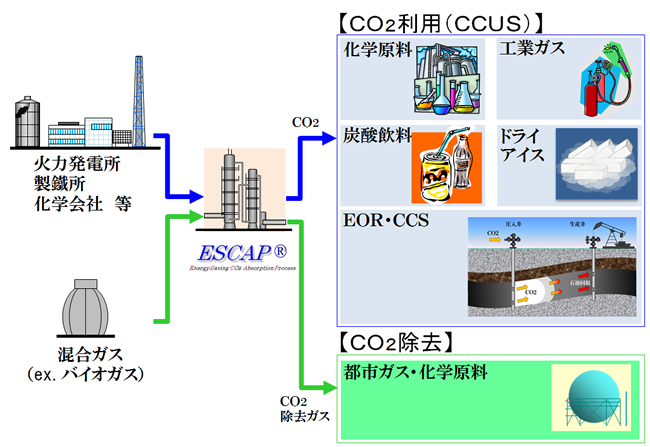

ESCAP®の技術は、第5図に示すように、上述のような産業用途やCO2-EOR (CO2-Enhanced Oil Recovery: CO2圧入による石油増進回収法)等のCO2利用用途のほか、混合ガス中(バイオガス等)のCO2を不純物として除去し、製品の純度を上げて都市ガスやその他化学原料に利用する工程にも適用が可能である。

4.おわりに

省エネ型CO2回収技術として、化学吸収プロセスの技術開発の内容、その成果と商品展開について紹介した。本技術が鉄鋼業におけるCO2削減やその他産業界におけるCO2利用・除去の分野に広く活用されることを期待したい。

最後に、省エネ型化学吸収法の開発はNEDO/COURSE50プロジェクトにて実施されました。この場を借りて改めて関係者・関係機関に感謝申し上げます。