人と地球を救う鉄 「超ハイテン」

~クルマの環境対策と安全性向上~

松本 真由美

国際環境経済研究所理事、東京大学客員准教授

(「月刊ビジネスアイ エネコ」2016年7月号からの転載)

ボディ用鋼板からボルトまでクルマの重量の約70%を占める鉄。通常の鉄より“強くて軽量”の特殊な鋼材「超ハイテン」が、クルマの骨格ボディに採用され、注目されています。今回は「超ハイテン」の可能性を探ります。

軟らかくて強い鉄への挑戦

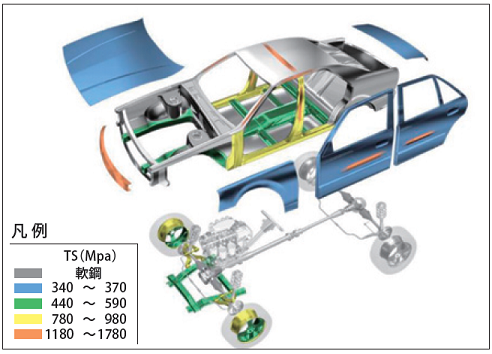

「ハイテン」とは高張力鋼板の略称です。引っ張り強度(金属などが一定方向に引っ張られたときに、断裂せずに耐える限界の強度)の保証値が、340MPa(メガパスカル)以上780MPaまでを「ハイテン」、980MPa以上のものを「超ハイテン」と呼んでいます。ハイテンは、クルマの外板パネル類(370 ~440MPa)、足回り類(~780MPa)、構造・骨格部品(590MPa~)などに用いられ、ハイテンが車体に占める割合は40%超になります(図1)。

これまでの開発経緯について、新日鐵住金技術開発本部鉄鋼研究所薄板研究部の上席主幹研究員、上西朗弘氏と、同社自動車鋼板営業部自動車鋼板商品技術室長の水口俊直氏にうかがいました。

「1980年代以降、地球温暖化対策としてのCO2排出削減や、燃費向上による省エネルギー、衝突安全性へのさらなる対応が必要になりました。自動車用鋼板は従来からの成形性の良さに加えて、強くて軽い特性が求められるようになったため、2000年前後からハイテンの開発を加速させました」(上西氏)

「見た目にはわかりませんが、クルマの部位ごとに強度の異なるハイテンを適材適所に使っています。骨格ボディは、衝突時の乗員保護のため、超ハイテンが使われています。最新の超ハイテンの引っ張り強さは通常の鉄の3倍以上です。軽量化しながら強度を維持できる優れた鋼材です」(水口氏)

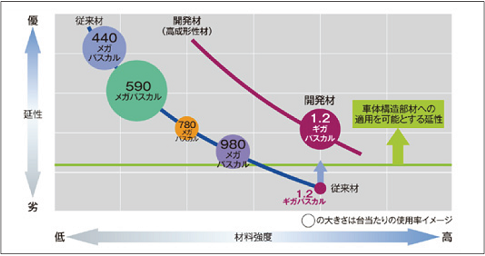

超ハイテンの製造で苦労した点は、強度を上げると素材が伸びにくくなり、プレス加工時に割れが発生したり、プレス後に望む形状が維持できなくなり加工性が悪くなってしまったりすることでした。しかし、「高い強度」と「良加工性」の相反する特性の両立を実現するため、同社は技術開発に取り組みました。

水口氏は「鉄の魅力は、高温から冷やし方や熱処理の仕方で、さまざまなパフォーマンスの鉄がつくれることです。温度制御だけで、多様な材質を変幻自在に生み出すことができます。超ハイテンは成分の調整と冷却の工夫により実現できました」と説明します。

これまで980MPa級ハイテンの適用が限界でしたが、同社は、この壁を越えて1.2GPa(ギガパスカル)級の「高成形性超ハイテン」を開発し、2013年に世界で初めて日本の自動車メーカーによって採用されました(図2)。

国家プロジェクトの「経済産業省未来開拓プロジェクト」(2013~23年)の「革新的新構造材料等研究会」では、鋼材、アルミニウム材、炭素繊維などの構造材料の高強度化に関わる技術開発を推進し、機能性の高い鋼板を開発することが大きな柱の1つになっています。現在、日本の鉄鋼メーカーは当初の予定より前倒しで2017年にも世界最高水準の1.5GPa級の高機能超ハイテンの実現をめざしています。