水素社会を拓くエネルギー・キャリア(11)

エネルギー・キャリア各論:アンモニア(その2)

塩沢 文朗

国際環境経済研究所主席研究員、元内閣府戦略的イノベーション創造プログラム(SIP)「エネルギーキャリア」サブ・プログラムディレクター

前回はアンモニアのエネルギー・キャリアとしての利用可能性を中心に記したが、今回は、アンモニアに関して解決すべき課題を中心に記すことにしよう。

アンモニアにも、他のエネルギー・キャリアと同様に、その物性に起因する問題や技術開発課題がある。

アンモニアの最大の問題は、その毒性と臭気であろう。アンモニアは粘膜に対して強い刺激性をもち、また強烈な臭いをもつ。その強い刺激性のため、眼に液体のアンモニアが入ると失明する恐れがあり、濃度0.1%(1,000ppm)以上のガスを吸うと危険症状を呈すと言われている。(ただ人間は5~50ppm程度でアンモニアの臭気を感じることができるため、漏れを検知するという点ではその臭気は有利な面もある。)こうしたことからアンモニアは、労働安全衛生法、毒物・劇物取締法、悪臭防止法等の安全、環境規制法令の規制対象物質とされている注1)。

一方、アンモニアはきわめて身近な物質でもある。例えば、誰でも知っている「キンカン」という「虫刺され、肩こり」用の薬があるが、この主成分の一つはアンモニア水だ注2)。さらに、たんぱく質が分解する際にはアンモニアが生成するので、体内でも自然界でもアンモニアは発生している。特に動物の排泄物や死骸から自然界で発生しているアンモニアの量は年間約6,500万トンにのぼると推定されており注3)、この量は実に一年間に世界で生産されるアンモニアの約半分に相当する規模である。また、前回も書いたとおり、アンモニアは産業活動や私たちの生活を支える基礎的な物資として、さまざまな分野で広く使用されている。(調べてみたら、我が家の小さなワインクーラーの冷媒もアンモニアでした。)またアンモニアは、エネルギー・キャリアが大きな役割を果たす可能性のある火力発電所において、脱硝装置用の脱硝還元剤として日常的に相当量が使用されており、火力発電所にとっても使い慣れた資材の一つとなっている。

そうは言っても、アンモニアは取扱いに注意を要する物質であり、エネルギー・キャリアとしてのアンモニアの用途は、閉鎖系など一般の人が触れにくい環境や、専門家によるしっかりとした管理の下における用途とするなどの配慮を行うことが必要であろう。

アンモニアをエネルギー・キャリアとして用いる場合のコスト(再生可能エネルギーから製造した水素をアンモニアに変え、運搬・貯蔵を経てアンモニアを燃料として、または、アンモニアから水素を取り出して利用するために要するコスト)は、(次回でご紹介するように)MCHや液体水素を再生可能エネルギーのエネルギー・キャリアとして用いる場合のコストに比べて、比較的安価ではないかと見られるのだが、そのコスト構成の中で、もっとも大きな部分を占めると推計されているのがアンモニアの製造コストである。このためアンモニアの製造コストを低減させるための研究開発が、エネルギー・キャリアとしてのコスト競争力と潜在的可能性を高めるために重要と考えられる。

ここでアンモニアの製造に関してしばしば語られる誤解があるので、それについて記しておこう。それは、現在主流となっている、天然ガスから製造される水素を出発原料とするハーバー・ボッシュ(HB)法によるアンモニア合成法についてのものである。このプロセスは、高温、高圧の反応条件(温度:450~550℃、圧力:200~300気圧)を利用するためにエネルギー多消費プロセスであり、加えて、このアンモニア製造プロセスの過程ではCO2が発生する。こうしたことから、アンモニアを再生可能エネルギーのキャリアとして用いることは案にならないのではないかという指摘である。

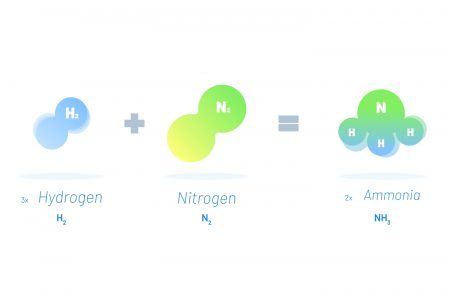

しかしこの指摘は、天然ガスから製造される水素を出発原料とするHB法プロセスについてのみ、該当するものであることを見逃している議論である。「天然ガスから製造される水素を出発原料とするHB法プロセス」と記しているように、同法によるアンモニア合成プロセスは、大きく分けて天然ガスから水素を製造するパートと、製造された水素と窒素(窒素は空気から分離して得る)からHB法を用いてアンモニアを合成するパートから成っている。そして、プロセス全体で消費するエネルギー量の約80%は水素を製造するパートで消費され、CO2も同パートで発生する。したがって、水素を他のソース(例えば、再生可能エネルギーによる水の電気分解など)から得た場合には、この指摘は当たらない。

ただ、この天然ガスを出発原料とするHB法プロセスは、非常によくできたプロセスであることも事実である。まず、同プロセスの中で天然ガスの主成分であるメタン(CH4)からアンモニア(NH3)の生成までに利用される一連の化学反応を見ると、反応系全体に要するエネルギーは合成されたアンモニアが燃焼の際に発生する熱量の1.8%に過ぎず注4)、反応系全体の理論熱収支がほぼゼロという、きわめてユニークな化学反応プロセスであることが分かる。(言い換えれば、原料のCH4を燃焼させて得ることのできるエネルギー量が、製造されたNH3を燃焼させて得ることのできるエネルギー量とほぼ同量ということ。つまり、この場合アンモニアは、いわばCH4の効率の良いエネルギー・キャリアとなっているということだ。)実際、この反応系を応用した工業プロセスは、熱のロスや動力で失われるエネルギーに起因する多少のエネルギー・ロスによって理論値を実現するまでには至っていないものの、この反応系自体が有する特徴を活用しつつ、水素とアンモニアを製造する2つのパートのエネルギー・マネジメントをうまく工夫して反応系全体のエネルギー・ロスを相当程度まで抑えた、大変に洗練され、エネルギー効率の高いプロセスとなっている。

したがって、このプロセスによって製造されたアンモニアは、プロセス中で排出されるCO2をCCSで除去すれば、天然ガスから非常に効率良く製造されたCO2フリーのアンモニア(=CO2フリーのエネルギー・キャリア)になり得るものと考えられる。

- 注1)

- 労働現場の許容濃度は25ppm、敷地境界における規制値は1~5ppm。

- 注2)

- キンカンを塗った皮膚から10mmほどのところのアンモニア濃度は200~300ppmになると言われている。

- 注3)

- やや古いデータではあるが、Global Emission Inventory for Ammonia, with Emphasis on Livestock and Poultry, 2002による。

- 注4)

- これについての詳しい説明は、かなり専門的になるので、ご関心ある方は、「アンモニア合成の新たな技術開発」 秋鹿研一、PETROTECH第36巻第4号(2013)pp271-277を参照いただきたい。