石油精製の役割 ―消費のためのエネルギー変換―

橋爪 𠮷博

日本エネルギー経済研究所 石油情報センター

(「エネルギーレビュー vol.532 2025年5月号」より転載:2025.04.20)

石油精製の役割

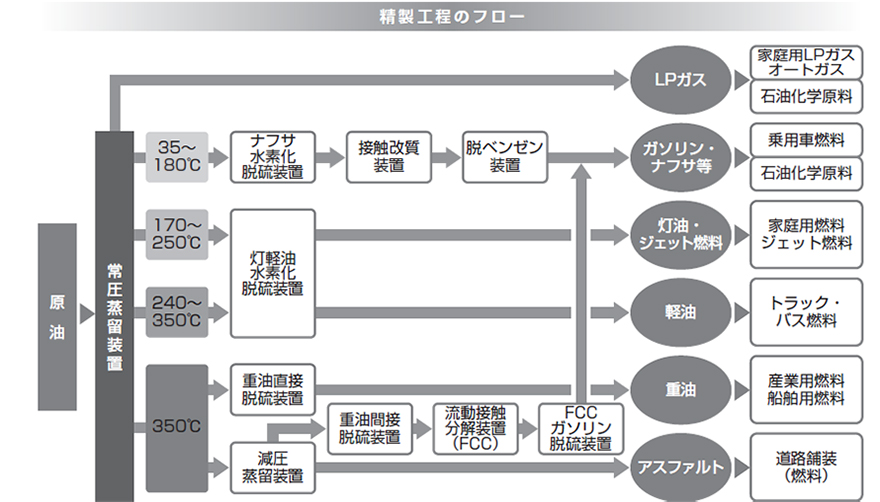

今回は、石油産業にとって必要不可欠な、製油所(石油精製工場)の「石油精製工程」の役割・機能と仕組み、特に重要となる蒸留・改質・分解・脱硫について、説明したい。

そもそも、石油は、地中から採取された原油のままでは、発電用等の単純燃焼といった一部の用途を除き、利用・使用できない。一般の消費に供するためには、原油という「一次エネルギー」を、石油精製工程によって、「最終(二次)エネルギー」であるガソリン・灯油・軽油・重油等の石油製品に変換する必要がある。そのため、エネルギー統計上、石油精製業は「エネルギー転換部門」に計上されている。

また、原油は、特定の石油製品だけを作ることはできず、ガソリン・灯油・軽油から重油・アスファルトまであらゆる製品が、原油の原産地によって、一定割合で出来てくるという「連産品」特性を有する。

他方、最終消費者や需要家が必要とする石油製品の数量や構成比は、時代や地域によって大きく異なる。通常、経済社会が発展するにつれて、需要の中心は重油(黒油)からガソリン・灯油・軽油(白油)にシフトすると言われており、需要に応じた生産を確保する必要がある。しかも、企業収益の点からも白油は黒油より高付加価値である。

したがって、石油資源を無駄なく有効に活用し、経済性を確保するためには、生産される石油製品の数量・構成比を調整しなければならない。また、石油製品は、用途に応じた性能面、環境安全の観点から、一定水準の品質を確保しなければならない。

このように、原油から、市場が必要とする数量と品質の石油製品を調整しつつ、生産することが、製油所の役割である。例えば、主な輸入原油、アラビアンライトの白油留分の割合が55%であるのに対して、燃料油内需に占める白油の割合は12%であり、このギャップを調整する必要がある。技術的に、供給不足の、あるいは品質不適合な石油製品がある場合、個別製品の輸入等で対応する必要が出てくる。

さらに、製油所は、石油製品の「製造拠点」としての役割とともに、近隣の需要家やガソリンスタンド、遠隔地の油槽所に向けて製品を輸送するための「出荷拠点」としての役割も併せ持っている。

石油精製の仕組み

~原油は複雑な工程を経てガソリンなどの製品になる~

(1)蒸留

原油は、製油所で、原油タンクに貯蔵後、水や汚泥・塩分等を除去した後、最も基本的で、最初の装置、常圧蒸留装置(トッパー)に送られる。加熱炉で300~350度まで熱せられ蒸気となった原油は、蒸留塔の下部に吹き込まれ頂部に上昇し、冷やされ下降してゆく油液と混じりあい、沸点の違いによって、何段かのトレイで、液体となった各留分が抜き取られる。上部から、沸点の低い順に、通常、ガス、ガソリン・ナフサ、灯油・ジェット燃料、軽油、残渣油(重油)の五つの留分に分けられる。二つ以上の成分を沸点の違いによって分離させる操作のことを「蒸留」という。

近代石油産業が誕生した1860年代当初、石油の用途は、ランプ用の灯油と潤滑油が中心であったから、ガソリン留分は使い道のない余りもので、焼却されていたらしい。

通常、常圧蒸留装置から出たガソリン・灯油・軽油の各留分は脱硫装置に送られるが、残渣油は製油所の設備構成により、減圧蒸留装置でさらに分留される場合と直接脱硫装置に送られる場合がある。蒸留を含め、種々の石油精製工程においては、装置の運転条件の調整や種々の調合(ブレンド)等によって、必要な石油製品の数量や品質の調整が行われることになる。

(2)改質

20世紀に入り、米国では自動車用ガソリンの需要が増加してきた。また、第一次世界大戦後、近代戦の遂行には石油が必要不可欠になった。特に、航空用ガソリンには、高オクタン価のガソリンが求められるようになった。オクタン価とは、エンジンのノッキング(坂道などでエンジン内の不完全燃焼でカタカタという異常音が発生する現象)の起こりにくさを表す指数であるが、1939年には、オクタン価を向上させる接触改質装置(リフォーマー)が考案された。

分子構造を変化させることを「改質」というが、ガソリンの場合、重質のガソリン留分を原料として、高温高圧下で触媒を使って、炭化水素分子の構造を変えることで、オクタン価を100程度まで上昇させる。このように、ガソリン留分の改質は、石油製品の品質と付加価値を向上させる精製工程であると言える。

(3)分解

また、米国では、自動車用ガソリンの需要増加に加え、第二次世界大戦では、航空用ガソリンのさらなる増産が大きな課題となった。そのため、高オクタン価のガソリンが増産できる流動接触分解装置(FCC)が開発された。大戦中のFCC開発は、原爆開発の「マンハッタン計画」と並ぶ米国の一大科学技術開発であったといわれる。

沸点の高い炭化水素(重質油分、炭素分子数が多い)を沸点の低い炭化水素(軽質油分、炭素分子数が少ない)に転化させることを「分解」と言う。すなわち、重油等の重質分の炭素分子を切り離すことで、ガソリン等の軽質油分を増産する。

(4)脱硫

原油は、基本的に炭化水素化合物であるが、硫黄などの夾雑物も交じっており、石油製品消費時の大気汚染対策として、硫黄分を取り除くことが必要になる。

特に、わが国の輸入原油は、輸送距離・輸出余力の両面から、重質かつ硫黄含有量が多い中東原油に依存せざるを得ない。そのため、環境保全の観点から、わが国では、欧米に比べて、硫黄分を除去・低減する「脱硫」の工程が重要であった。脱硫は、水素気流中で触媒を利用して水素化脱硫する方法が一般的である。

1970年代以降、亜硫酸ガス低減のために産業用・電力用重油の脱硫が主な課題であったが、1990年代から2005年にかけては、逐次自動車燃料中の硫黄分規制が強化され、軽油・ガソリンの脱硫が大きな課題になった。特に、2005年には、世界に先駆けて、軽油とガソリンの硫黄分10PPM(0.001%)以下への低減「サルファーフリー化」を実現した。わが国では、灯油は、室内のストーブで直接燃焼させることから、脱硫が極めて大切であり、硫黄分は0.008%以下である。さらに、2020年1月からは、大気汚染防止のために、国際海事機構(IMO)による船舶燃料の硫黄分含有規制(硫黄分0.5%以下)が実施された。