動き始めた欧州のケミカルリサイクル

竹下 満

CLOMA事務局 次長

1. はじめに

欧州では、最近、大手企業が新たなケミカルリサイクルの商業化に向けて実証プラント建設に踏み出しており、欧州リサイクル業界に変化が表れている。PETボトルは、単一素材のPET(ポリエチレンテレフタレート)から作られており、ケミカルリサイクルやマテリアルリサイクルにより再生PET樹脂を製造することは、技術的にも経済的にも確立している。また、飲料メーカーなどで再生PET利用率の自主目標が引き上げられ、廃PETボトルの獲得は競争になっている。一方で、現在、廃プラスチックリサイクルの最大の課題は、ポリエチレンやポリプロピレンなどの異なったプラスチック素材を複層化して製造される食品包装材やパウチなとのミックスプラスチック廃棄物であり、これを燃やさずに、いかにリサイクルするかである。ミックスプラスチック廃棄物のリサイクルにおいて、現在注目されているキーワードは「熱分解油化+石油精製プラント」と考えている。最近、世界規模の化学会社や石油メジャーが、「熱分解油化+石油精製プラント」のアプローチで、ミックスプラスチック廃棄物からバージン材と同等品質のプラスチック原料にリサイクルする取り組みを進めている。2030年代には化学会社や石油メジャーによるケミカルリサイクルが、廃プラスチックリサイクル手法の主流となる兆しが見えつつある。この背景と最近の動きについて紹介したい。

2. 欧州のリサイクルの状況

欧州では、循環型社会のへ転換に向けて廃プラスチックのリサイクルが推進されている。

取り組み状況を調査するため、筆者らCLOMAミッションが2019年10月、欧州のプラスチック業界団体Plastics Europeを訪問し意見交換した。その際には、リサイクルといえばマテリアルリサイクルであり、ケミカルリサイクルの動きは皆無であった。

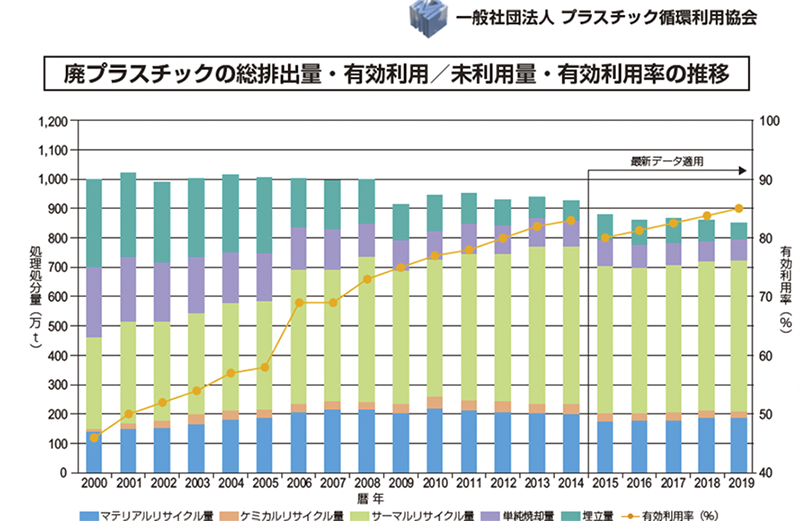

まず、欧州の廃プラスチックのリサイクル、エネルギー回収、埋め立て率の現状を紹介する。欧州のプラスチック業界団体Plastics Europeが発表した最新のデータを図1に示す注1)。図1で、点線で囲った国々(図の左側のスイス、オーストリア、ドイツ等の10ケ国)では廃プラスチックの埋め立て規制が強化されており、10ケ国では廃プラスチックはほとんど埋め立てられていない(図1、点線枠内)。埋め立てが減少する分は、サーマルリカバリー(発電や熱回収付きの焼却炉)が増強されている。また、埋め立て規制のない国は、依然として埋め立て処理の割合は多い。一方、それでも廃プラスチックのリサイクル率は多くの国で25~40%であり、日本のリサイクル率(25%)と同等かそれ以上である。

図1 欧州の廃プラスチックリサイクル・エネルギー回収・埋め立て率(2018年)

(点線で囲った10ケ国は、廃プラスチックの埋め立て規制がある)

(出典) Plastic Europe ; Plastics – the facts 2020

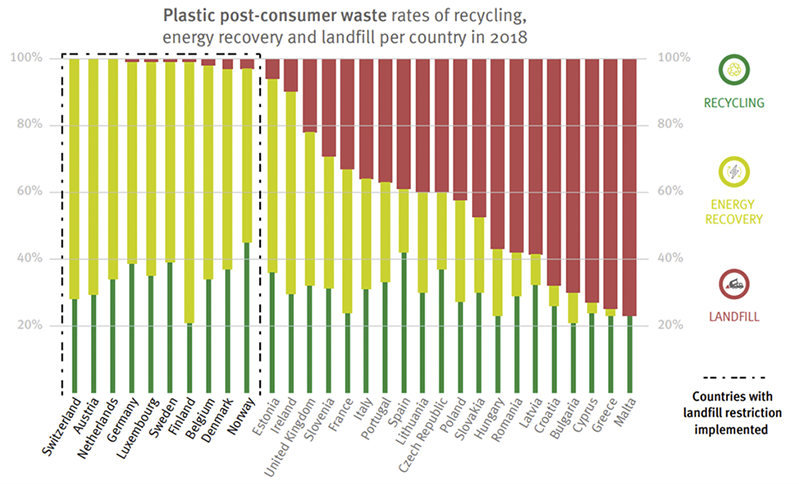

比較のため、図2に日本の廃プラスチックリサイクル、エネルギー回収、埋め立て率の推移を示す。1990年代以降、容器包装リサイクル法や家電リサイクル法など各種リサイクル法が制定、施行され、マテリアルリサイクルやケミカルリサイクルは大幅に増加したが、2005年頃以降ではほぼ横ばいの状況である。また、各種リサイクル法により、廃プラスチックの埋め立て処分量も大幅に減少した。埋め立て処分量が減少している分は、サーマルリサイクルが大幅に増加している。循環経済を目指すには、現在焼却処分されている廃プラスチックを分別収集して再度プラスチック原料とするリサイクルする技術革新と社会システムの進展が必要である。

一方、最近、欧州では、海洋プラスチックごみ問題への関心の高まりと、循環型社会構築の政策が相まって、再生プラスチックのニーズは急速に高まっている。欧州は、現在再生プラスチックを500万トン/年使用しているが、これを2025年までに1000万トン/年まで倍増することを目標としている。また、2021年9月、欧州のプラスチック企業団体であるPlastics Europeは、欧州委員会に対して、2030年までにプラスチック容器包装に再生プラスチックを30%含有することを義務化するよう提言した注2)。更に、Plastics Europeは、ケミカルリサイクルへの投資として2025年までに26億ユーロ、2030年までに72億ユーロを計画していると発表した注2)。ケミカルリサイクルの技術的な課題解決へ目途がついたとの自信の表れと筆者は考える。

3. 欧州のケミカルリサイクル実証計画の動き

ケミカルリサイクルは、以前より欧州においても開発が進められていたが、商業化はこれまで進んでいなかった。ところが、ここ数年、大きな動きがある。

ドイツのBASFは、2019年、廃プラスチックを熱分解して生成油を製造する技術を持つQuantafuel社に2000万ユーロを投資した。Quantafuel社のプラント規模は2万トン/年である。BASFは、商用運転している石油化学コンビナート(スチームクラッカー)に熱分解生成油を1%の濃度で混入して実証テストを行い、成功した。。BASFはQuantafuel社に対して、熱分解生成油を石油化学プラントに投入できるスペックまで精製する技術を指導した。BASFはこのリサイクルをChemCyclingTMと称して、サステナビリティ経営の優先順位の高いものに位置付けて推進している。また、BASFはChemCyclingTM について、国際標準(ISO 14040:2006及びISO 14044:2006)に沿ってLCA評価を行った。その結果、ChemCyclingTMは、ミックスプラスチック廃棄物の焼却に比較してCO2排出量が半減され、マテリアルリサイクルと比較しても、CO2排出量は同程度である注3)と結論付けている。

イギリスのPlastic Energy社は熱分解油設備をスペインに2ケ所もっており、プラント規模は併せて7,000トン/年である。Plastic Energy社と世界最大級の石油化学会社SABICは、2019年1月、スイスのダボスで、SABICのオランダにある石油精製プラントでPlastic Energy社から供給された熱分解油を精製し、再生プラスチック原料を製造する計画をプレス発表した注4)。再生プラスチック原料はISCCで認証され、その最初のユーザーはユニリーバなど3社となることが合意されている。その用途は、食品、飲料、日用品のパッケージとなる予定である。Plastic Energy社 は、ミックスプラスチック廃棄物をバージン材に再生し包装容器材料にアップサイクルする本技術を、disruptive innovation(従来技術を駆逐する破壊的イノベーション)であるとしている。

フィンランドの石油化学会社のNesteは、2021年10月、化学品会社Ravagoとジョイントベンチャーを設立して、オランダに55,000トン/年規模のミックスプラスチック廃棄物のケミカルリサイクル工場を建設する計画を発表した注5)。使われるコア技術は米国Alterra Energy社の熱化学液化技術(thermochemical liquefaction technology)である。

欧州のみならず米国でも石油メジャーによるケミカルリサイクルのプラント建設の動きが始まっている。エクソンモービルは、2022年末までに、テキサス州ベイタウンに、プラスチック廃棄物のケミカルリサイクル施設(3万トン/年)の建設計画を発表した。また、エクソンモービルはPlastic Energy社と連携して、フランスにも2万5000トン/年規模のケミカルリサイクルプラントを2023年に建設することを計画している注6)。

4. 日本の動きと今後の課題

あまり知られていないが、実は日本はケミカルリサイクル商業化の先駆者である。日本では、2000年頃よりケミカルリサイクルが世界に先駆け商業化された。現在では約40万トンの廃プラスチックが処理され、化学原料として再利用されている。日本で商業化したケミカルリサイクルは、日本製鉄及びJFEのコークス炉及び高炉を利用したもの、また昭和電工のガス化プラントである。既存設備のコークス炉、高炉、ガス化プラントを廃プラスチックのケミカルリサイクルに向けに一部改良したものである。既存設備の活用のため設備投資額が少なく、コスト競争力が高い。欧州でも日本と同時期に多くの研究開発がなされたが、商用運転されているのは高炉を利用した1施設しかない。

最近では、2021年7月、三菱ケミカルとENEOSは、三菱ケミカル茨城事業所に、商業ベースでは国内最大規模となる年間2万トンの処理能力を備えたケミカルリサイクル設備を建設し、2023年度に廃プラスチックの油化を開始することを目指すと発表した。本共同事業では、外部企業から調達した廃プラスチックを、英 Mura Technology 社の超臨界水技術を導入する新設備にて化学的に液化し、油化処理を行う。製造された油(リサイクル生成油)は、両者の既存設備である石油精製装置およびナフサクラッカーに投入され、石油製品や各種プラスチックへと再製品化される注7)。

BASFジャパン(株)と三井化学(株)は、日本でのケミカルリサイクルの推進に向けた協業検討を開始したとプレス発表を行った。両社は、バリューチェーン横断的な連携を通じてケミカルリサイクルを日本で事業化することを目指し、共同ビジネスモデルを含めあらゆる可能性を検討している注8)。

また、ポリエチレン、ポリプロピレンに次いで使用量の多いプラスチックであるポリスチレン(食品容器や家電製品の筐体などの材料)を対象としたケミカルリサイクル設備の建設が計画されている。東洋スチレン、PSジャパンは、ポリスチレン樹脂を熱分解によりスチレンモノマーに戻す実証プラントをそれぞれ建設することを発表した注9、注10。

ケミカルリサイクル商業化の課題として、コストが高いことと言われているが、桁違いに高いわけではなさそうである。熱分解油化と石油精製の組み合わせによるケミカルリサイクルは、既存の石油精製プラントを活用するため、新設による設備コストがかかるのは前段の廃プラスチックの熱分解油化プラントである。廃プラスチックの熱分解油化プラントは、2001~ 2011年、東芝が主体で設立された札幌プラスチックリサイクル(株)で軽質油・中質油・重質油を生産する商業プラントが操業された実績がある。プラント規模は1万5000トン/年である。ところが、2011年、廃プラスチックの安定確保が困難であったこと等により操業停止となったが、熱分解油化と石油精製の組み合わせによるケミカルリサイクルも廃プラスチックの安定確保ができれば許容できる範囲のコストで操業できると考えられる。また、原油価格が低い時は、バージン品が安いため再生プラスチック材料の競争力は低いが、原油価格が高い時は、再生プラスチック材料の競争力は高くなる。

「熱分解油化+石油精製プラント」の組み合わせによるケミカルリサイクルを商業化するための最大の課題は、廃プラスチックの量を確保することである。量の確保の課題をイメージするために、東京を例として試算する。ケミカルリサイクルに必要な廃プラスチック量を2万トン/年とする。東京二十三区清掃一部事務組合によると、東京23区(約971万人)の清掃工場に搬入され焼却処分された廃プラスチックは、58万トン/年である注11)(2019年実績)。処理量2万トン/年規模のケミカルリサイクルプラントを建設する場合、単純比例計算で約33万人規模の一般系廃プラスチックを分別回収し、すべて集めないと操業できない試算となる。

全国の自治体1741市町村の約1/3の36.4%は、廃プラスチックを資源ごみとして分別収集せず、可燃ごみに区分し焼却している(PETボトルも29.5%の市町村では分別収集されていない)注12)。なお、容器包装リサイクル法では、分別区分ルールは自治体で定めることができる。東京23区の内、11区が廃プラスチックを分別収集していない。東京都が発表したプラスチック削減プグラムでは、2030年までに家庭と大規模オフィスビルから排出される廃プラスチックの焼却量を40%削減することを目標としている注13)。2019年度東京23区のプラスチックの焼却量が約58万トン/年(図3)である。東京都の目標が達成されると約23万トン/年の廃プラスチックが焼却されずにリサイクル原料に向けられる可能性がある。廃プラスチックを分別収集していない自治体にはそれぞれ固有の事情があると推察されるが、今後、循環型社会に向けて、自治体への財政支援など、廃プラスチックの分別収集を誘導する仕組みが必要と考えられる。廃プラスチックの安定確保がカギとなるケミカルリサイクルの建設には、自治体の分別収集強化計画と連携するなど、関係者の英知の結集が必要である。

また、ケミカルリサイクルは高温プロセス工程を含むため、マテリアルリサイクルよりCO2を多量に発生するイメージがある。ところが、前述のBASFのLCA評価結果では、ケミカルリサイクルとマテリアルリサイクルのCO2発生量は同程度である。その理由は、マテリアルリサイクルは、そのプロセス中、選別され取り除かれる廃プラスチック量がかなり多く(半数とも言われ)、その廃プラスチックは固形燃料化され、セメントキルンや工業炉で熱利用されているものの、その分CO2を発生する。「熱分解油化+石油精製プラント」のケミカルリサイクルは、熱分解油化プラントを石油精製ブラントの敷地の廃熱利用できる立地に建設できれば、CO2排出量も更に抑えられる。

ケミカルリサイクルは、再生リサイクル材の品質がバージン材と同等であることが一番の優位性であり、またCO2排出量も焼却・熱回収に比べて50%も削減されること(BASF試算)により、極めて有望な技術である。これまで焼却されているミックスプラスチック廃棄物をリサイクルする技術はケミカルリサイクルしかない。循環型社会を実現するためには必要不可欠な技術である。2030年代自動車業界はEVシフトと言われるが、プラスチックリサイクル業界ではケミカルシフトと考える。そのため2020年代は、大型実証プラントが次々と成功裏に操業され、勢いをつける重要な時期である。循環型社会に向けて、ケミカルリサイクルの一層の普及に期待したい。

- 注1)

- Plastics Europe ; Plastics – the facts 2020

- 注2)

- ジェトロ・ビジネス短信 2021年9月10日

- 注3)

- パーソナルコミュニケーション 2019年10月BASF訪問

- 注4)

- プレスリリース Plastic Energy 2019年1月24日

- 注5)

- プレスリリース Neste 2021年10月20日

- 注6)

- プレスリリース ExxonMobil 2021年10月11日

- 注7)

- プレスリリース ENEOS、三菱ケミカル 2021年7月20日

- 注8)

- プレスリリース 三井化学、BASFジャパン 2021年6月1日

- 注9)

- プレスリリース 東洋スチレン 2020年4月13日

- 注10)

- プレスリリース PSジャパン 2020年12月17日

- 注11)

- 一般廃棄物処理基本計画原案 東京二十三区清掃一部事務組合 2020年10月

- 注12)

- 年次レポート2021 日本容器包装リサイクル協会 2021年8月

- 注13)

- プラスチック削減プログラム 東京都 2019年12月27日