第6回 鉄鋼業界は、高機能鋼材でライフサイクル全体でのCO2排出削減を追求する[後編]

日本鉄鋼連盟 エネルギー技術委員会委員長/JFEスチール株式会社専門主監(地球環境)兼 技術企画部地球環境グループリーダー 手塚 宏之氏

インタビュアー&執筆 松本 真由美

国際環境経済研究所理事、東京大学客員准教授

前編では、鉄鋼業界が開発する高機能鋼材が、製造プロセスにおけるCO2排出は増加する側面はあるが、最終製品の使用段階においてCO2排出が削減できることから、ライフサイクル全体におけるCO2排出削減に寄与できることを伺った。 高機能鋼材が使われている自動車用鋼板、船舶用高張力鋼板、ボイラー用耐熱高強度鋼管、トランス用方向性電磁鋼板、電車用ステンレス鋼板の代表的な5品種のCO2削減の定量評価についても解説頂いた。前編はこちらをご覧ください。

日本鉄鋼連盟 エネルギー技術委員会委員長 手塚 宏之氏

―――代表的な5品目を合わせると、全体のCO2削減効果はどのくらいになりますか。

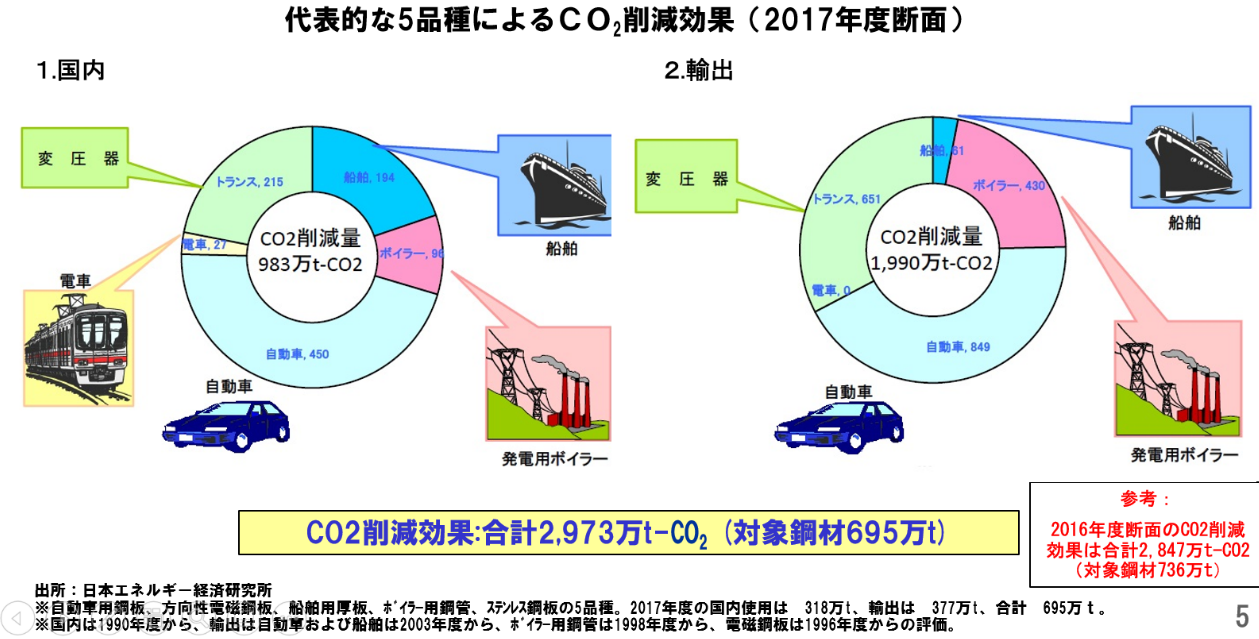

手塚氏:2017年度断面においては、国内で使用された鋼材により983万t-CO2、輸出鋼材により1990万t-CO2、国内・海外合計で2973万t-CO2の削減効果が得られたと評価しています。なお、当該5品種の鋼材の生産量は695万tであり、日本の粗鋼生産全体の6.6%に過ぎません。これだけの量の高機能鋼材だけで3000万トン近くのCO2排出削減に貢献できているわけです。CO2排出削減に貢献する高機能鋼材はこうして定量評価できているもの以外にも他にも多く存在することから、それらを含めた高機能鋼材の供給は、日本のみならず、全世界におけるCO2削減に大きく貢献すると考えています。(図1)

―――鋼材の強度は、理論強度にかなり近づいている状況なのでしょうか。

手塚氏:実は発展の余地があると考えています。鋼材の理論強度は10.4ギガパスカル(Gpa)とされていますが、現在実用化されている鋼材の強度はそれの10分の1から3分の1にすぎません。裏を返すと、まだ鋼材はさらなる高強度化のポテンシャルがあると言えます。日本鉄鋼業は、更なる技術開発を進め、次世代鉄鋼製品によるライフサイクル全体でのCO2排出量に貢献していきたいと考えています。

―――今より10倍くらいの強度まで理論的にはつくれるのですか!

手塚氏:どうやってさらに軽くて強い鋼材を開発していくかは、これからの研究開発のチャレンジです。

―――期待しています。ただ、今より10倍くらいの強度まで高めた鋼材となるとコスト的にはどうなのでしょうか。

手塚氏:そこが結局、われわれの大きなチャレンジです。例えば飛行機など、一機当たり何百億円といった商品をつくる時には、非常に高い素材が使われるということはあり得ると思います。ところが、鉄は基本的に社会の基礎素材ですので、実際使われているのは自動車であったり、各家庭で皆さんにお使いいただいている家電製品であったり、あるいは家そのもの、建物の構造材であったり、こういうところに使われているわけですから、飛行機の素材とは汎用度の水準が違います。

先ほど申し上げた現状のスーパーハイテンより10倍の強度の鉄というのは、理論的にできるというもののまだ実際には存在しません。その半分くらいのレベルまでいけているもので、実用化されている高強度鋼材として、例えばピアノ線があります。ピアノの弦に使われている非常に強度の高い鋼鉄製のワイヤーですが、これは非常に特殊な用途に、ごく少量使われるだけです。

広く社会で使われている運輸関係の移動体、自動車や鉄道、船、あるいは建築物に使われる素材として、超高強度の軽くて強い鋼材を皆さんにお買いいただけるようなコストで大量生産できるように、技術開発・実用化していかなければならないわけです。

―――さて、グローバル・バリューチェーンは、やはり廃棄段階のCO2排出削減、またリサイクルの取り組みなどが求められます。これについては、いかがでしょうか。

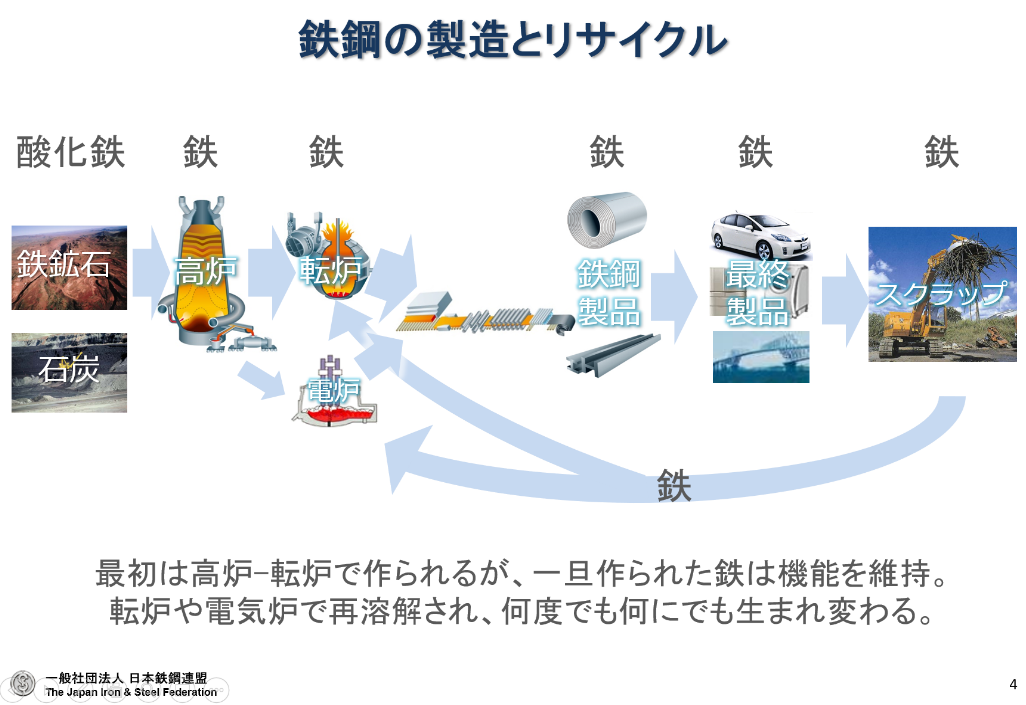

手塚氏:はい。これまで鉄が機能的に優れ、CO2削減にも貢献できるという話を申し上げましたけれども、実は環境性能という意味で、鉄の最も大きな強みはリサイクル性なのです。世の中で、鉄ほどリサイクルして使われている素材はありません。

鉄鋼は磁石にくっつくことや不純物を取り除きやすい、酸化しにくいという他素材にはない性質により、リサイクルによる品質低下に対して強力な耐性を持ち、何度でも無限に生まれ変わることができます。

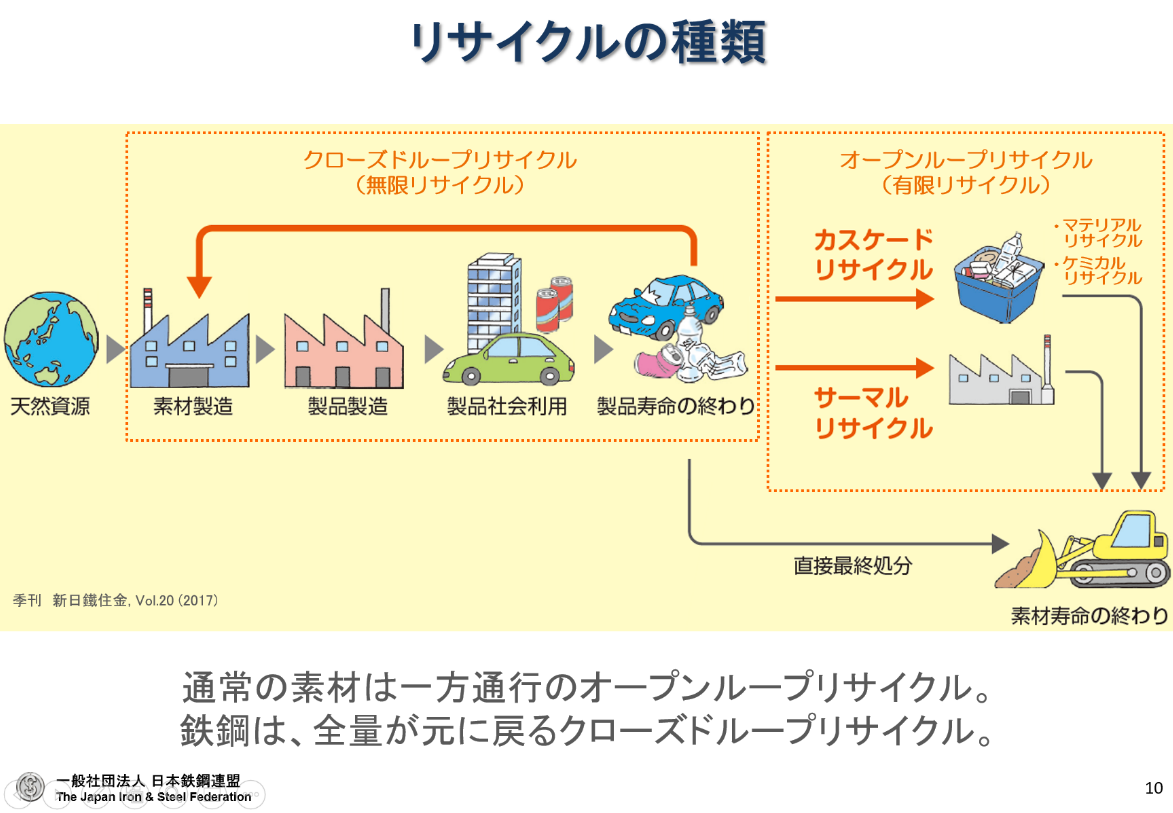

このようなリサイクルは「クローズドループリサイクル」と呼ばれ、燃焼による熱回収やカスケード(ダウングレード)リサイクルにより、やがては廃棄に回るオープンループリサイクルとは一線を画します。(図2)

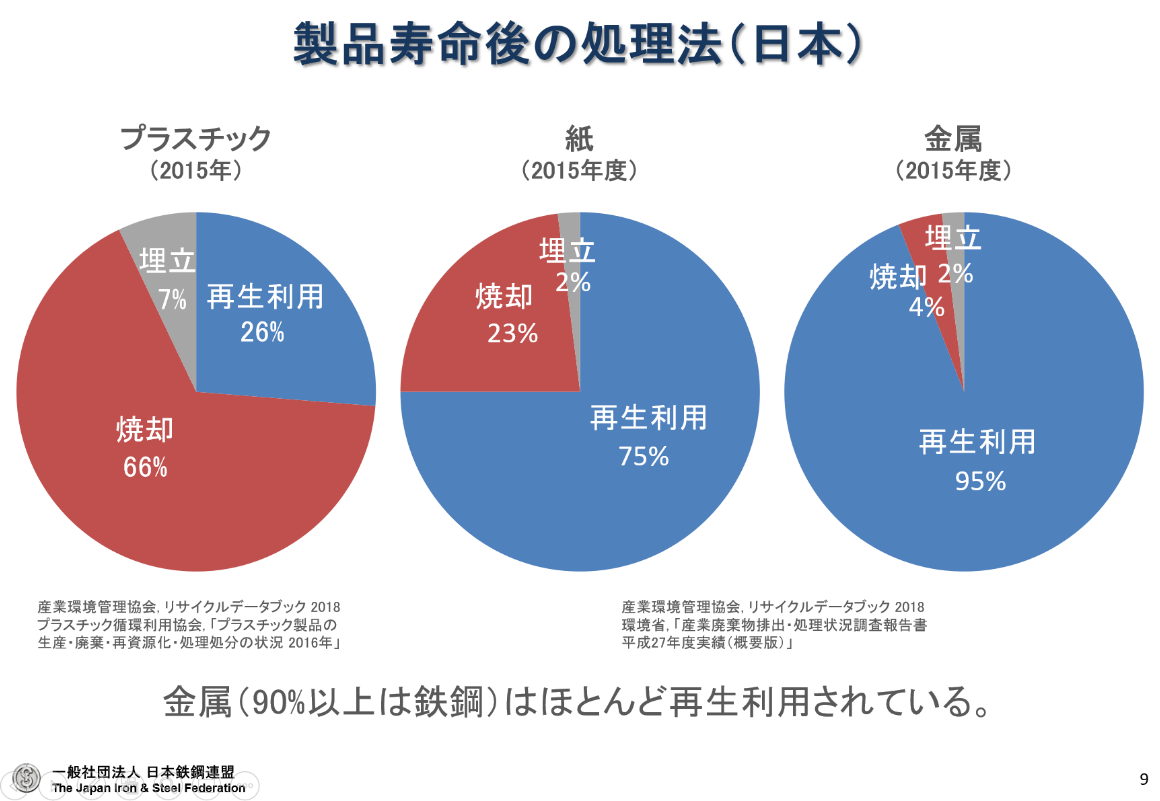

国内における製品寿命後の処理法を比較すると、金属のうち90%は鉄鋼ですが、ほとんど再生利用されている状況です。(図3)

―――リサイクルされた鉄は、バージンの鉄のようになるのですか。

手塚氏:100パーセントではないですけども、他の素材に比べて残る不純物の量が非常に少ないという、極めて強い特性を持っています。電気炉等でスクラップを溶解しリサイクルする際、鉄の場合、鉄以外の物質はガス化して抜ける或いは、酸化精錬により酸素と結びついて表層に移動してくれるために取り除くことが容易です。ただ、銅やスズなど一部の金属は一度鉄に混ざると抜くことができません。こういう物質をトランプエレメントと呼びますが、そもそも磁石に付く鉄と磁石に付かない他の金属は、溶解する前に磁選(磁石を使って分別)することができますので、致命的な問題にはなりません。

他方、他の代表的な金属、例えば、アルミやマグネシウムやチタンについては、磁選による選別ができないことに加え、自らが酸化しやすい特性があるため、酸化精錬による不純物の除去ができないため、不純物のほとんどが製品金属の中に残ってしまいます。

―――鉄は繰り返し使えて、廃棄に回るものも少ないわけですね。

手塚氏:皆さん、古い鉄の製品とかを見て、錆びていて、この鉄はもう使えないというふうに思いますよね?実は、その錆というのは、いいことなのです。なぜかというと、あれは、鉄の固まりの中のごく表面の1ミリぐらいが酸化して錆びているのです。表面が錆びていても、それ以上は中に入らず全体は錆びません。

―――そうなのですか!

手塚氏:生じた錆が被膜になります。例えば全体が100㎏の鉄の塊があって、ごく表面の1ミリ以下の部分に錆ができても、それは数グラム程度なので、ごく表層の部分が酸化鉄になってしまったとしても残りの99.9キロは鉄として残っていますので、一見錆びた鉄でも回収して再生することで何にでも生まれ変わることができるのです。

―――リサイクルが何度もできる鉄は、循環型社会に貢献できる側面は強みですね。

手塚氏:何度でもリサイクルできるということは、世の中から回収されて戻ってきた鉄を、我々の鉄鋼会社の転炉と称する溶融炉、あるいは電気炉に入れることで、再生することができる。また使えるのです。そういう意味では、過去何百年も前につくられた鉄が、今でも再生して新品の鉄に変えることできるということになります。(図4)パリのエッフェル塔は100年以上前の鋼材でできていますが、立派にリサイクルして有効活用できます。

例えば、自動車用の車体用の素材で考えてみると、やがては廃棄に回る素材を使用するのと、自動車、自動車以外にかかわらず何度でも何にでもリサイクルできる素材とどちらを選択することが将来の資源節約に資するかは言うまでもないでしょう。

ライフサイクルで考えることの本質は、実は製造段階、使用段階のみで終わるのではなく、リサイクルも含めて考えることが必要です。

―――鉄鋼製品のライフサイクルでの環境負荷については、何度でもリサイクルできるメリットをきちんと評価する必要がありますね。

手塚氏:はい。日本鉄鋼連盟では、鉄鋼製品のライフサイクルイベントリ計算方法(鉄鋼製品のリサイクル性に基づくライフサイクルでの環境負荷を計算すための方法論)について、worldsteel(世界鉄鋼協会)が策定した方法論をもとに規格化を進め、2018年11月にISO20915、2019年6月にJIS (日本工業規格)Q 20915が発行されています。

我々、連盟では、従来のエコプロダクトの推進とともに、今後はこのISO/JISの普及にも力を入れていく予定です。

―――最後に、今後の将来ビジョンについてお伺いできますか。

手塚氏:鉄は、もともとは地球の地殻の中に最もたくさん存在している元素のひとつなのです。ただ、どういう形で存在しているかというと、酸化鉄です。鉄と酸素が結び付いた形で安定的に地球の中に存在している。これを、人間が使えるようにするためには純粋な鉄にする必要があり、酸素をはがさなければいけない。鉄と酸素をはがす還元プロセスに、今は炭素を使っています。

酸化鉄から酸素をはがすと、酸化カーボンに変わります。酸化カーボンは、つまり二酸化炭素です。こうして鉄をつくるプロセスを、人類は古代ヒッタイトの時代から数千年も続けてきているわけです。ただ近年、この鉄鋼生産に由来するCO2排出が問題になっています。

もう一つ、人類は今、まだ経済成長している途上にあり、今後人口も増えていく。社会全体では、鉄の需要はまだ伸びています。中国が、世界の約半分の鉄をつくっていることを申し上げましたが、これから東南アジアや南アメリカ、アフリカといった社会が近代化する中で、インフラ開発のために鉄がどんどん必要になってきます。そうなると、リサイクルの鉄だけでは賄えない。誰かが、地球の中に存在している鉄鉱石を鉄に変えるという還元プロセスをやらなければなりませんが、これをカーボンでやり続けると、どうしてもCO2が排出されてしまいます。

今、われわれが取り組み始めて、長期的に大規模に実用化したいと思っている技術は、カーボンの代わりに水素で鉄鉱石を還元する「水素還元製鉄」です。

―――水素還元製鉄ならば、製造段階で大きくCO2削減ができますし、環境への影響も低減できそうです。

手塚氏:酸化鉄をカーボンで還元すると出てくるのはCO2と鉄ですが、酸化鉄を水素で還元すると、出てくるのは鉄と水です。水は、さすがに環境影響はないでしょう。ただ、これは大変難しい技術ですので、すぐには実現化できません。しばらくの間、カーボンを使いながら、一部、水素に代替していくというようなプロセスから始めて、2050年頃までには実用化できるように技術開発を進めていきたいと考えています。

【インタビュー後記】

鉄鋼業界のグローバル・バリューチェーン(GVC)の鍵は、最終製品の部材として組み込まれることで、最終製品の使用段階におけるCO2排出量削減に効果を発揮する「高機能鋼材」です。自動車用鋼板、船舶用高張力鋼板、ボイラー用耐熱高強度鋼管、トランス用方向性電磁鋼板、電車用ステンレス鋼板の5品種については、毎年定量評価を実施し、2017年度断面において、国内・海外合計で2973万t-CO2もの削減効果を発揮しています。日本のみならず、世界におけるCO2削減に大きく貢献していることは高く評価すべきでしょう。

また手塚氏から、鉄は廃棄段階において、スクラップとして分別回収でき、製鉄所で新しい鉄鋼製品として再生されるリサイクルルートが確立され、何度でもリサイクルできることを伺いました。クリーズドループリサイクルできる点も、環境負荷の観点から強みになります。命を守り、環境にやさしい高機能鋼材は、日本のものづくりの強みを活かせる素材です。将来技術である水素還元製鉄の技術開発が実現できれば、カーボンニュートラルな世界に近づけます。鉄の無限の可能性に期待したいと思います。