今年は留学生と製油所見学!「石油」を考える

松本 真由美

国際環境経済研究所理事、東京大学客員准教授

8月上旬、東京大学の集中講義「Natural Resources Ⅱ(資源エネルギー論Ⅱ)」の一環で、留学生らを引率してJX日鉱日石エネルギー根岸製油所(神奈川県横浜市/面積220万㎡)を見学しました。根岸製油所は、横浜の住宅地に囲まれた一角にありますが、原油処理能力は、27万バーレル/日にのぼり、国内有数の規模を誇ります。

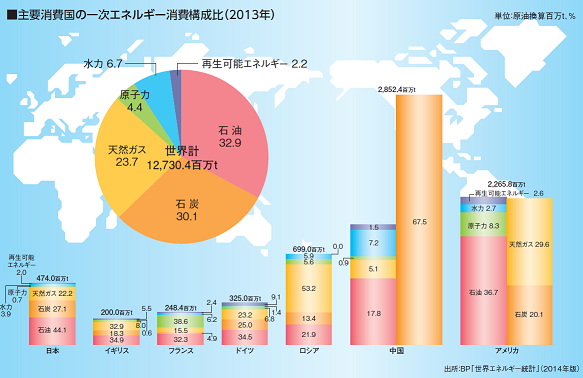

現在、日本の一次エネルギーの44%を占める「石油」。(図1)原油はガソリンや灯油など私たちの生活に欠かせない様々な製品に姿を変えています。日本は原油の99%を輸入に頼り、そのうちの80%以上は中東に依存しています。

原油は、中東産油国から1万2000㎞にもおよぶオイルロードを通って、約三週間かけて日本に運ばれてきています。大型タンカーで根岸製油所に運ばれた原油は、17基ある巨大な原油タンクに分けて貯蔵されます。この日は、月に1度しか寄港しないという最大級のタンカー「多賀(TAGA)」を目にすることができ、学生たちも大喜び。製油所内は撮影禁止ですが、多賀の撮影だけは許可をいただき、皆、「うわー、大きい!」と歓声を上げて撮影していました。

原油を精製して各種の石油製品を作るのが製油所の役割です。最初の工程では、「常圧蒸留装置」で原油を350℃以上に加熱して蒸留塔に張り込み、成分の沸点の違いを利用してガス留分、ナフサ留分、灯油留分、軽油留分、残油と5つの留分に分けます。そのため、装置は細く背が高いつくりになっています。

重油や灯油、軽油などを製品化するには、脱硫装置で硫黄分を取り除くことも重要です。硫黄酸化物は酸性雨やぜんそくの原因になるため、自動車排出ガス対策として、2005年1月以降、サルファ―フリー(ガソリン・軽油の硫黄分が10ppm以下)にしています。硫黄は、液体のまま船やタンクローリーで出荷され、主に肥料や化学原料などに使われます。

根岸製油所内のタンク車出荷設備には22か所の積口があり、両側でタンク44両に同時に積み込む能力があります。タンク車出荷数量としては国内最大規模です。JR根岸駅から主に関東近郊の出荷基地へガソリンや灯油、軽油、A重油を輸送しています。また、製油所内の22台のタンクローリーは、同時に灯油、軽油、重油などを積み込む能力があり、24時間体制で神奈川県内のサービスステーションや需要家向けに配送しています。

今回、製油所内を見学した留学生らは、初めて見た製油所のダイナミックなスケール感に感激し、また周辺環境や地球環境に配慮した製油所での取り組みにも関心を持ったと話していました。

石油の国内需給の適正化、総合エネルギー産業化を図る

1960年代前半からの高度成長期、日本におけるエネルギー供給の主体は石炭から石油に変わりましたが、70年代の二度にわたるオイルショックは「脱・石油依存」エネルギー供給体制への転換を図る契機となりました。省エネルギー化と原子力や天然ガスなどエネルギー供給の多様化をもたらし、結果として石油の需要を減退させることになりました。さらに地球温暖化問題が注目されるようになり、温室効果ガスを排出するとして、脱石油の方向性は加速しました。しかし、そうした状況から東日本大震災が起きたことで、石油の価値が見直されました。

政府の要請を受けて、インフラが途絶えた太平洋側の地域に日本海側からタンクローリーで石油製品を供給し、西日本エリアの増産や被災地で生き残った油槽所の共同利用を行うなど、業界一丸となり緊急配送する様子がTVや新聞で報道され、「石油」が最後の砦であることを世の中に再認識させたのでした。