ゼロカーボン・スチールへの挑戦

~日本製鉄カーボンニュートラルビジョン2050~

泉山 雅明

日本製鉄株式会社 環境部長

1.CO2発生メカニズム

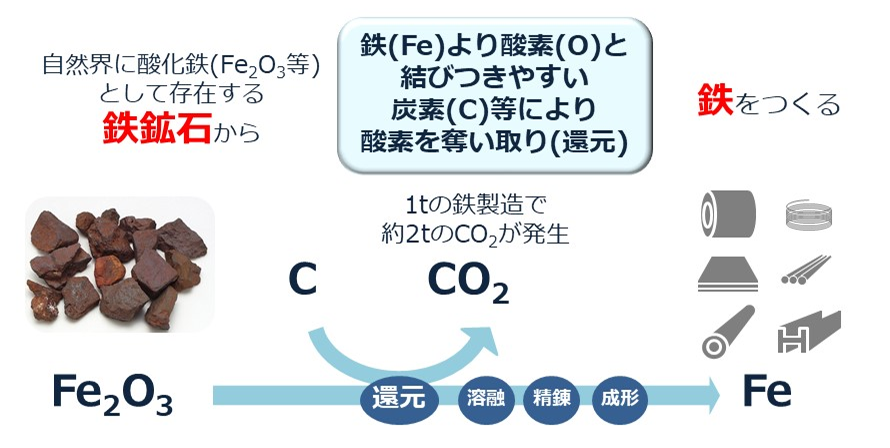

地球という星の重さの3分の1は鉄で構成されており、可採埋蔵量が最も多い金属も鉄である。鉄は安定した酸化物(主にFe2O3)の状態で地球上に多量に存在し、これを「鉄鉱石」と呼ぶ。

鉄鋼製品は、強度、加工性、耐食性、溶接性など社会に必要な基礎素材としての様々な優れた機能を有するが、そうした機能を備えた製品を作るためには、まず鉄鉱石から酸素を除去して純度を高める「還元」というプロセスを経なくてはならない。還元材としては、鉄より酸素と結びつきやすい炭素(コークス)が最も適しており、高炉にて鉄鉱石とコークスの還元反応が起こる過程で、CO2が発生することになる。

こうしたことから、「高炉は電炉より環境負荷が高い」、「電炉を増やせばよい」などと思われがちだが、電炉(スクラップ・リサイクル)では気候変動問題は解決しない。なぜなら、社会に必要な鉄鋼製品の需要は、今後ますます途上国中心に増大することが必至であり、リサイクル資源だけでは社会的需要を賄うことができないため、鉄鉱石の還元という行為は、長期的に不可欠の工業プロセスだからである。従って、カーボンニュートラルを目指す上では、根源的な鉄の作り方の問題を避けて通ることができない。

2.カーボンニュートラルへの3つの選択肢と、日本製鉄の挑戦

製鉄プロセスにおいてカーボンニュートラルを実現するということは、理論的には、

- ① 既に還元された鉄(スクラップ)のリサイクルで鉄を作る

- ② 高炉法をベースに、還元時のCO2発生を極力抑制しつつ、発生したCO2をオフセットする技術と組み合わせる

- ③ 高炉を使わず、還元時にCO2を全く発生させない製鉄方法(還元方法)を開発する

という3つの選択肢しかない。ところが、この3つのいずれにも、これまで誰も克服できなかった高い技術的ハードルが内在する。

まず①の代表例である電炉は上述の通り、世界的鉄鋼需要を満たせないというリサイクル資源の宿命的限界に加え、スクラップに混入する不純物をすべて除去できず高級鋼製造ができない、という品質面での制約が存在する。また、高炉法に比べて設備規模が小さく生産性に劣る点も見過ごせない。循環型社会の構築に向けて、スクラップの更なる高度利用が重要であることは論を待たないが、社会のニーズに広く応えるための高級鋼製造技術と、生産性を確保するための炉容積の拡大という2つの技術課題を克服しなくてはならない。

また、②と③で期待されるのは、コークスの代わりに水素を活用して鉄鉱石を還元する技術の開発であり、②の代表例としては、既に我が国で国家プロジェクトとして開発中の「COURSE50」と、その次ステップである「SUPER-COURSE50」、③の代表例としては、今年度から政府とともに先導研究を開始した「水素還元製鉄技術」(プロジェクト名『ゼロカーボン・スチールの実現に向けた技術開発』)が考えられる。

但し、コークスから水素への転換は容易なことではない。特に以下3点において、水素の弱点(コークスの利点)をブレークスルーしない限り、工業生産には結びつかない。まず第一に、炭素による還元反応が発熱反応なのに対し、水素による還元は吸熱反応であるため、化学反応を維持・促進するためには水素を高温に(かつ安全に)加熱しなくてはならないということである。第二に、コークスは高温でも固体のままで原料を支え、高炉内のガスの流れを維持する機能を有しているのに対し、水素には同様の機能がないため、どのようにして炉内の通気、即ち効率的で安定した化学反応を維持するか、という課題である。第三に、スケールアップの課題も存在する。5000m3規模の超大型炉における熱分布、ガスの流れ、溶融物分布などが解明できない限り、巨大なブラックボックスと化してしまうため、高度なシミュレーション・可視化技術等を開発しなくてはならない。

更に、高炉を使わずに水素のみによって直接還元を行う場合は、②と同様の技術開発課題に加え、吸熱反応の結果、溶融されていない固体の還元鉄が製造されることになるため、不純物の除去や、顧客ニーズに応じた成分調整を行うための加熱溶融プロセスが追加的に必要になる。

以上のように、鉄鋼業のカーボンニュートラルは、既に存在する技術の選択・社会実装化というフェーズではなく、「理論的には可能だが、現在地球上に存在しない技術」の開発、実用化への挑戦を意味する。極めてハードルが高く、開発期間も長期に及ぶチャレンジとなるが、日本の鉄鋼業が引き続き世界をリードし、我が国の産業競争力全般を維持・強化していくためには他国に先駆けて実現し実機化していくことが必須である。

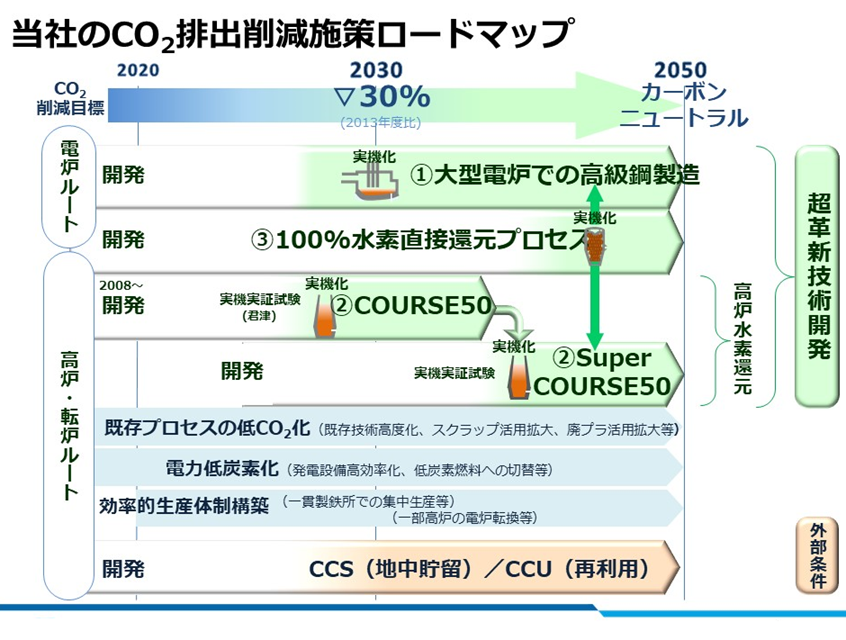

当社は、以上の問題意識のもと、「日本製鉄カーボンニュートラルビジョン2050」を策定し、3月5日に公表した。2050年に向けて、前人未到の100%水素還元技術の開発に加え、高炉水素還元や、大型電炉による高級鋼製造、更にはCCUSなどのカーボンオフセット技術等も含めた複線的アプローチでカーボンニュートラルに挑戦するというものである。

3.国家間競争のはじまり

日本以外にも欧州、韓国、中国など世界の主要鉄鋼生産国を中心に、既に水素に着目した新たな鉄鋼製造技術に関する開発競争の火蓋が切られている。

欧州は宣伝が巧みで、あたかも技術で先行しているかのような誤解を生みがちだが、実際にはパイロットプラントを作った程度の段階である。

水素の活用に関しては、むしろ日本の鉄鋼業は2030年の実機化を目指したCOURSE50プロジェクトで先行しており、「一日の長」があるといえるが、ゼロカーボン・スチールが長期に及ぶ技術開発課題であることを考えれば、所詮、「長は一日」でしかない。

そういう中で、最大の脅威は中国である。今や中国が世界の高炉生産の3分の2を占めている中で、100%国営の世界最大の鉄鋼メーカーが主導して研究開発がスタートしている。長期間に亘る大規模な研究開発が企業経営に与えるリスクの大きさを踏まえれば、潤沢な開発費用が国により保証され、国家戦略として強力に推進されていることのアドバンテージは計り知れない。

4.政策的支援の必要性

ゼロカーボン・スチールの実現に向けては、巨額の研究開発費に加え、実装段階では多大な設備投資による資本コストや、水素・CCUSを含めた追加的なオペレーションコストが発生し、鋼材製品の大幅なコストアップは不可避である。しかも、これらのコストは専らカーボンニュートラルのためのコストであり、製品の機能向上にも、生産性の向上にも寄与しない。

鉄鋼製品には全国一律の料金制度が存在せず、お客様との間の個別契約行為の中で価格が決まっていく市場であり、かつ国際商品でもあるため、上記のコストアップを鉄鋼メーカーが回収する合理的手段がない。

従って、研究開発支援、実装化支援、CCUSや水素などのインフラ整備、社会全体でコストを負担する仕組み、国際的イコールフッティングなど、ゼロカーボン・スチールを実現するための全体像としての国家戦略が絶対に欠かせない。

気候変動対策について、「もはやコストではない」、「環境と成長の好循環」などと言われるようになって久しいが、鉄鋼業においてそのような楽観は許されない。これは国家間競争であり、相手はしたたかだ。国益を軸としたゆるぎない国家戦略とともに、カーボンニュートラルに向けた取り組みが官民の総力を挙げて推進されてこそ、真の「環境と成長の好循環」が実現されるのではないだろうか。